引言

定力矩紧固技术自2015年前后推广以来,实现了许多典型的“零泄漏”案例[1-3],为石油化工装置安全稳定运行提供了重要技术保障,逐渐成为石化领域主流的石化法兰紧固技术。相比于“大锤紧固法”,定力矩紧固技术通过精密的计算、精准的力矩控制和精细的管理,能够有效提高法兰螺栓的预紧力一致性,大大降低预紧力不足、预紧力过高的情况发生。然而,从预紧力换算到施工力矩仅是理论上的精确,依赖于稳定一致的摩擦系数。但实际上,同一法兰上不同的螺栓孔位摩擦系数不尽相同,而在相同施工力矩作用下,0.01的摩擦系数差异可能会造成预紧力误差达到50%。于是往往就会出现力矩够但预紧力仍不够的状况,为装置安全运行埋下隐患。此外,在力矩控制方面,力矩扳手油压不稳、间歇性欠压、不正确的反作用支点等都会直接影响力矩的施加,进而影响法兰螺栓预紧力。一般来说,由于力矩不足导致的预紧力不足问题,可依靠多轮次紧固、力矩验收来排除,但石化装置法兰螺栓数据巨大且检修工期紧张,实际中很难做到严格的多轮次紧固和全面的力矩验收,需要高水平的管理措施进行约束才能获得较好的紧固效果。基于以上两点原因,定力矩紧固技术并不能完全消除由于螺栓紧固问题带来的安全隐患。原因在于定力矩紧固技术采用了“力矩”这一物理量来衡量螺栓的紧固质量,而非直接测量螺栓“预紧力”(又称夹紧力、轴向力、轴力),从而引入了如摩擦系数、人员、机具等不可控或难控因素。因此,为进一步提高石化装置的法兰螺栓紧固水平,引入可以直接测量螺栓预紧力的新技术是一种有效方式。目前,能够测量螺栓预紧力的方法有超声法、压力垫圈法、应变片法、内置光纤法等。从测试效率、测试精度、成本方面考虑,超声法是最适用于石化领域的技术。特别是采用电磁超声技术的测量方法,具有无需涂抹耦合剂、无需打磨螺栓表面的优势。

1、技术原理

超声法预紧力测量分为单波法和双波法。单波法需要在螺栓紧固前和紧固后分别测量一次,作差后得出螺栓预紧力,而双波法只需要在紧固后测量一次便可得出螺栓预紧力,相对单波法更加便捷。常见的超声技术有压电超声和电磁超声,主要区别在于产生和接收超声波的物理机理不同。两种超声技术均可实现单波法和双波法,但相比于压电超声,电磁超声通过非接触式的电磁作用产生和接收超声波,具有无需耦合剂、无需打磨的优势,可大大提升检测效率。考虑到石化装置螺栓检修任务有工作量大、工期紧张的特点,要选择具有检测效率高、检测便捷性高的技术组合。通过比较分析可知:电磁超声+双波法是最适合的螺栓预紧力检测手段。

1.1超声法预紧力测量原理

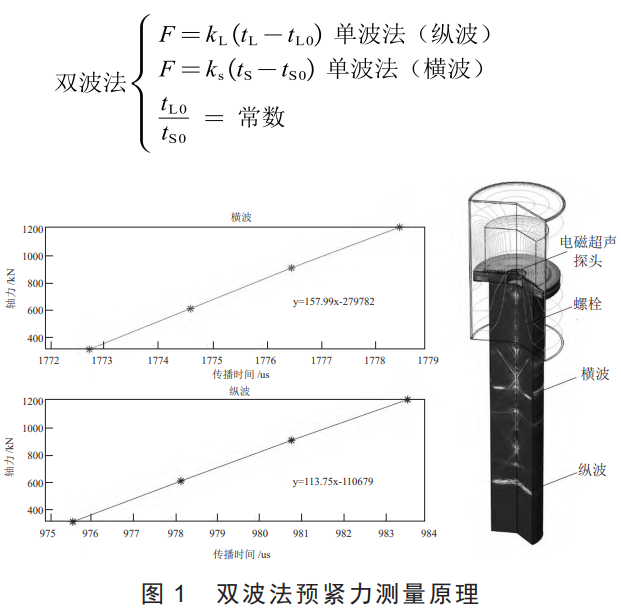

螺栓中可传播两种形式的超声波:纵波和横波。如图1左图所示,纵波和横波在螺栓中的传播时间与螺栓预紧力成线性关系。单波法只采用了一种形式的超声波(纵波或者横波),通过测量螺栓紧固前后的声时差来测量预紧力。双波则同时采用了两种形式的超声波,通过联立方程,消除了初始声时这一变量,免去了在螺栓紧固前记录原始声时的操作,大大提升了测量的便捷性。如图1右图所示,使用电磁超声探头可在螺栓中产生和接收双波(纵波和横波)。

1.2电磁超声原理

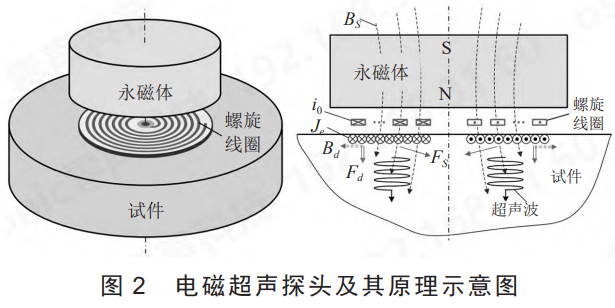

如图2所示,电磁超声探头由一个永磁体和一个线圈组成。发射超声波时,线圈中会通入高频的交流电流,当靠近金属试件(螺栓端面)时,会在试件表面感应出涡流,该涡流在永磁体磁场的作用下,会产生方向交替变化的力,在交变力的作用下便在试件的表面产生了超声波。超声波沿着螺栓体传播,遇到另一端时会进行反射,当反射的超声波传播回电磁超声探头端面时,会切割磁感线,产生感应电流,进而被线圈拾获信号。

通过设置静磁场方向和螺旋线圈电流走向,可以控制交变力的方向,进而产生不同形式的超声波。因此,经过特殊设计的电磁超声探头,具备同时发生和接收双波的能力,能够满足螺栓预紧力测量需求。

2、螺栓预紧力检测流程

2.1标定

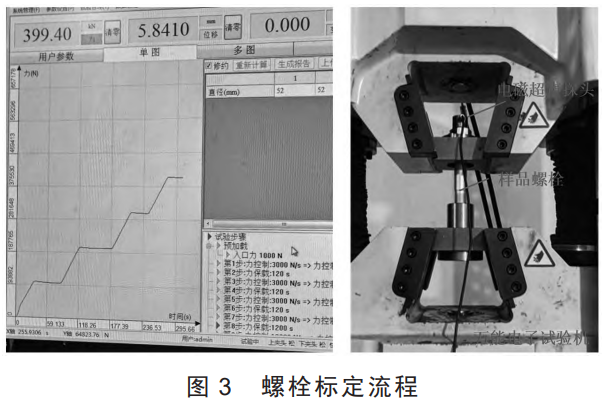

标定的目的是获得预紧力与双波声时之间的线性参数,具体流程是:取3~5颗样品螺栓,模拟实际情况把螺栓安装在万能电子试验机上;将电磁超声探头吸附在螺栓端面(如图3右图所示);编制万能电子试验机程序(如图3左图所示),进行步进拉伸试验;每个力保载期间使用电磁超声仪器记录数据;拉伸结束后拟合出线性参数,并保存在仪器中以便现场调取使用。

2.2预紧力检测

石化装置间检修期间施工方、预紧力检测方、业主方配合流程下:(1)回装前的准备工作。检测方通过实际测量、查询法兰台账等方式确定待测螺栓规格等参数,并生成全厂待测螺栓标定数据库,便于回装时快速调取使用。(2)回装期间的分工。①实施主体。检测方向业主反馈当天检测情况,并针对各法兰面出具过程报告、对紧固质量进行打分。②风险点标记。检测方依据预紧力测量结果,对紧固质量进行评估,对于风险点作醒目、明显的标记,并通知施工方适时处理。③复测。对施工方整改效果进行重新评估,直至排除所有已发现的风险点,并向业主提交复测报告。(3)回装结束的总结。检测整理、汇总所有过程报告,形成《测试数据报告》。以此作为数据基础,统计分析各装置紧固质量、对泄漏风险进行评估、整理典型案例以便后续的工作改进。

3、应用案例

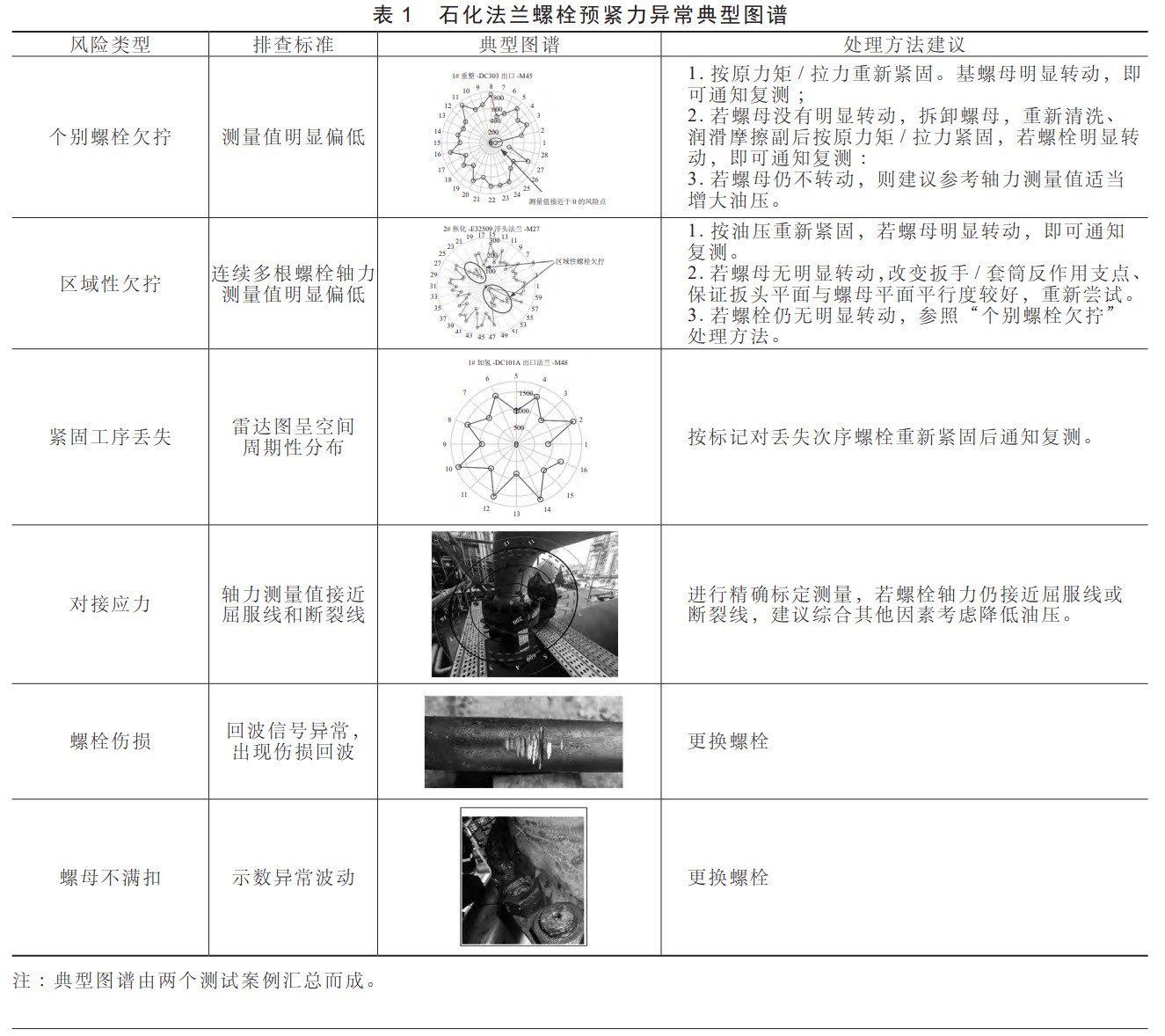

基于电磁超声的螺栓预紧力测试技术首次在国内某石化装置展开试点研究。预紧力检测设备采用的是ORIBOLT®X100电磁超声螺栓轴力测量系统,该系统具有检测效率高、全数字化记录功能、智能图表分析功能和自动出报告功能,能够很好满足石化现场检测需求。(1)某石化案例一。装置检修期间,针对关键法兰引入了电磁超声螺栓预紧力测试,共计测试369对法兰,5000余根螺栓,预警了100多处高风险泄漏点。初步排查了现阶段石化法兰的紧固质量问题,形成了如表1所示的典型图谱。

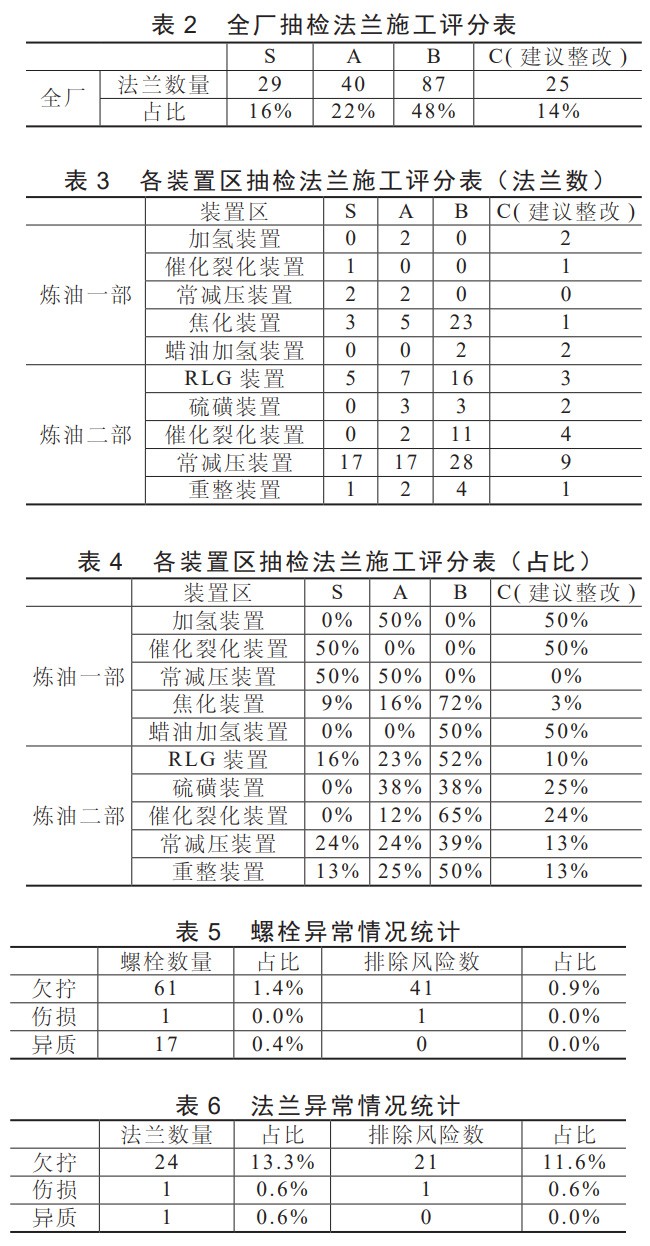

其中,EVA厂现场标记了18个风险点;烯烃厂现场标记了12个风险点;炼油厂现场标记了40个风险点。按要求补强后均顺利通过水压、气密试验并且无泄漏运行至今。芳烃厂标记了26对风险法兰,实际补强了18对,均通过了气密试验;剩余8对标记了高风险但未补强的法兰中,有5对发生了泄漏(4对在水压试验时泄漏,1对在气密试验时泄漏),泄漏预测准确率达62.8%。(2)案例二。2022年某石化公司炼油一部、炼油二部大修,期间为已回装的关键法兰提供螺栓轴力测试服务。共计测试关键法兰181对,螺栓4484颗。测试范围包括:炼油一部:加氢装置、催化裂化装置、常减压装置、焦化装置、蜡油加氢装置。炼油二部:RLG装置、硫磺装置、催化裂化装置、常减压装置、重整装置。表2~表4为本次测试个法兰面施工评分情况。从全厂数据来看,施工验收完毕后仍需整改的法兰数为25,比例达14%。本次测试共计标记异常螺栓62个(不含异质),分布在25个法兰上。主要异常原因为:个别螺栓欠拧、区域性欠拧和螺栓损伤。统计结果如表5~表6所示。

对异常螺栓复拧后,有41个螺栓的螺母发生了较为明显的转动,轴力得到较大提升。从螺栓个体上角度考虑,异常识别准确率为77.4%;从法兰角度考虑,异常识别准确率为95.7%。验证了本次测试所用技术体系的有效性。

4、结论

相较于“大锤法”,目前广泛采用的定力矩施工技术与管理方式能够有效提高紧固质量和一次试车通过率。但无论是摩擦系数离散、对接应力不可估计等客观因素,还是施工疏忽、管理疏忽等主观因素,都限制了其在法兰防泄漏方面的效果。目前施工现场仍存在由于紧固质量导致的泄漏,解决办法是试车时或生产时“随漏随紧”,缺乏先见性、安全性和科学性。究其根本原因是缺乏直接评估法兰螺栓预紧质量的方法与标准。基于电磁超声的定轴力技术(AxialForceControlTechnology,AFCT)在紧固质量评价与泄漏风险评估方面具有较为显著的成效。通过在定力矩基础上引入预紧力测试,形成“定力矩+定轴力”的工作模式,能够高效排除预紧力不足(或过高)的风险螺栓,进一步提高紧固质量和检修效率,同时降低运行时泄漏风险,更好地保障稳定生产、安全生产。从案例数据来看,目前存在约14%的风险法兰,AFCT提供了一种新的监督、管控机制,能够高效排查风险点,相比于传统的“大锤检定”或“定力矩检定”更加地科学、精准、高效、低成本,具有推广的价值和意义。

参考文献:

[1]宋振福.定力矩紧固技术在天津石化大修中的应用研究[J].中国设备工程,2021(S2):70-71.

[2]雷凯.定力矩紧固在炼化企业中应用的可靠性分析[J].中国设备工程,2021(S2):82-83.

[3]宋运通,曹林,王志坤,等.定力矩紧固在高压加氢装置的应用[J].中国设备工程,2020(11):97-98.

相关链接