引言

超高压阀门螺栓广泛采用各种高强度钢,随着材料屈强比的提高,静强度承载能力也得到提升,但其塑性储备、应力集中的敏感性、抗疲劳耐力都有所降低[1],在螺栓制造过程中容易产生裂纹和其他缺陷,从而增加疲劳破坏的敏感性[2]。目前超高压阀门没有专门标准或规范,设计时主要参考超高压容器的相关标准或规范,而ASME BPVC.VIII.3已将疲劳分析作为超高压容器设计的强制性要求。同时,螺栓疲劳断裂是超高压阀门的一种典型失效形式[3],螺栓疲劳断裂会直接造成法兰密封失效、超高压介质外漏,巨大的能量甚至会导致零部件高速飞出,其破坏的程度较一般阀门严重的多。因此对超高压阀门螺栓疲劳寿命分析方法进行研究十分必要。对于阀门螺栓疲劳寿命分析,普通中低压阀门常采用基于裂纹萌生失效准则的S-N疲劳设计曲线法,该方法是基于实际螺栓疲劳寿命与光滑试样在相同循环应力特征下的疲劳寿命相同的假设[4],其疲劳曲线是基于光滑试样的疲劳试验数据绘制的,并未考虑实际螺栓可能存在的裂纹其缺口根部附近应力梯度的影响[5]。针对超高压阀门螺栓疲劳问题,施俊侠等[6-7]采用断宏观分析、微观形貌分析、能谱分析、化学成分分析、金相检验及力学性能测试等方法。陈孙艺[8]采用有限元分析软件开展应力应变计算,分别研究超高压脉冲阀螺栓断裂原因,但并未涉及超高压阀门螺栓疲劳寿命定量分析。为此,本文以某超高压放空阀螺栓疲劳寿命分析为实例,简要介绍了基于传统的S-N疲劳设计曲线的超高压阀门螺栓疲劳寿命分析方法,并着重介绍了一种基于断裂力学的超高压螺栓疲劳寿命分析方法,对比分析以揭示一种可以更好地指导超高压阀门螺栓疲劳寿命分析的工程方法。

1、超高压放空阀螺栓连接处结构

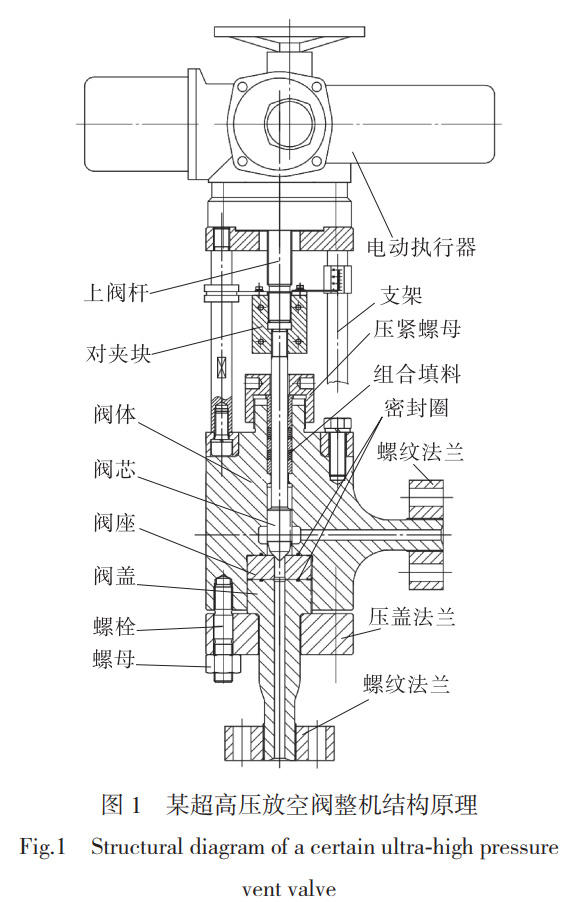

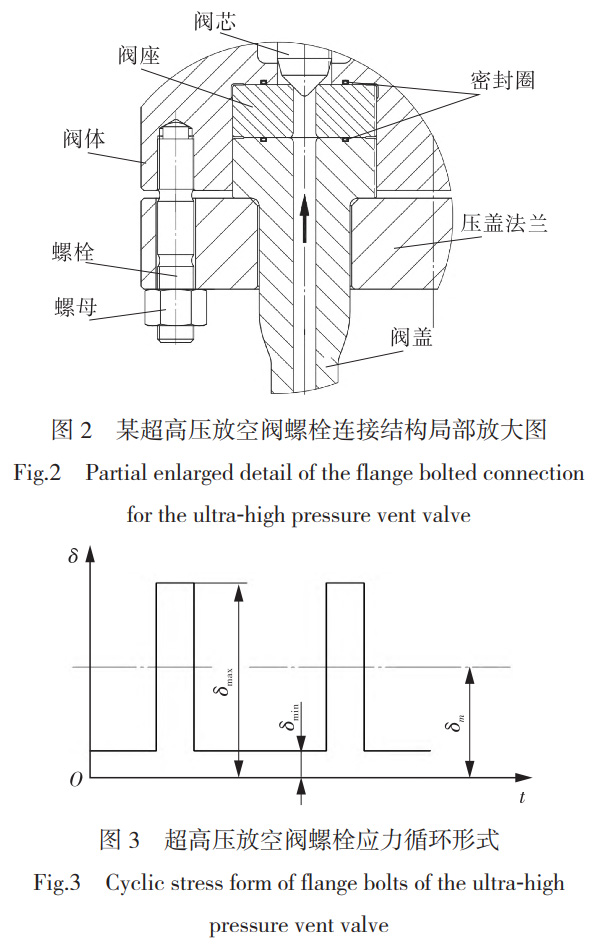

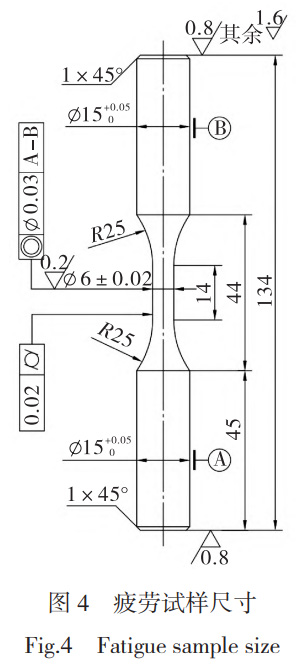

以某超高压放空阀为研究对象,其设计压力为280MPa,操作压力≤260MPa,设计温度 -20/100 ℃,操作温度为常温,设计全寿命疲劳循环次数为12000次(0~260 MPa),用于某超高压装置放空出口启闭频繁操作,以实现系统中超高压气体介质截断与放空,为系统的关键设备,其失效会造成系统无法保压或泄压,进而可能导致产生巨大的安全风险。该超高压阀门也可用于超高压聚乙烯装置,用以控制经二次压缩机压缩后的超高压乙烯气体的通断。整机结构原理如图1所示,法兰螺栓连接处局部放大图如图2所示。阀门运行期间螺栓承受频繁启闭操作产生的交变载荷,即应力循环形式如图3所示。

2、基于传统S-N疲劳设计曲线的超高压放空阀螺栓疲劳寿命分析方法

螺栓的疲劳失效一般分为两个阶段,即疲劳裂纹萌生阶段(包含裂纹成核和小裂纹扩展)和宏观裂纹扩展阶段。当裂纹扩展到一定阶段就会发生快速断裂。相对应的疲劳设计方法即为传统的基于裂纹萌生失效准则S-N疲劳设计曲线法,以及基于裂纹扩展失效准则的断裂力学评定 方法。传统的S-N疲劳设计曲线方法是基于在相同循环应力特征下光滑无原始缺陷试样与实际螺栓疲劳寿命相同的假设。针对超高压放空阀螺栓,采用该方法进行螺栓疲劳寿命分析的一般步骤为:

(1)确定循环载荷工况;

(2)通过弹性计算螺栓在整个周期任意时刻的应力状态;

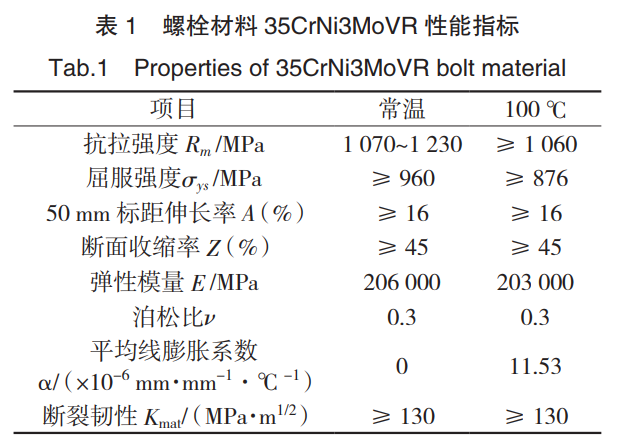

(3)依次确定主应力差、交变应力幅、主应力和、主应力和的均值、平均应力和当量交变应力强度幅;(4)由计算求得的当量交变应力幅查询S-N疲劳设计曲线,即可得到允许的循环次数N。材料的S-N疲劳设计曲线是通过试验得到。采用等截面试样,针对本例35CrNi3MoVR螺栓材料,考虑高强度钢对表面光洁度的敏感性较高,对试样的表面光洁度提出了更高的要求,试样尺寸如图4所示。试验程序参考GB/T 15248—2008《金属材料 轴向等幅低循环疲劳试验方法》和GB/T 26077—2021《金属材料 疲劳试验 轴向应变控制方法》,在疲劳试验机上进行疲劳测试。

试验加载方式采用引伸计的轴向应变控制,加载波形为三角波,所有试验均保持恒定的应变速率,以加载时应力降低75%作为失效判据(此时相当于形成1 mm裂纹的寿命[9])。将各组试样得到的试验数据进行拟合得到应变—疲劳寿命拟合曲线,考虑试验数据的分散性、实际工况与试样的差异等影响,对获得的拟合曲线的应变幅和寿命分别取安全系数2和15后的最小值,再乘以弹性模量以获得虚拟应力幅,最终得到S-N疲劳设计曲线。经计算,超高压放空阀螺栓当量交变应力强度幅为133.22 MPa,乘以S-N疲劳设计曲线给定的弹性模量(E=195 000 MPa)与具体工况下的35CrNi3MoVR弹性模量(E=206 000 MPa)的比值,即为126.10 MPa,在S-N疲劳设计曲线的纵坐标上读取该值,通过此点做水平线与疲劳设计曲线相交,交点的横坐标即为超高压螺栓的运行循环次数N,且N>100000(GB/T 34019—2017《超高压容器》只给出了低周疲劳循环曲线,本例已超过该疲劳设计曲线范围,因此无法得到准确的螺栓疲劳循环次数)。

3、基于断裂力学的超高压放空阀螺栓疲劳寿命分析方法

该方法以ASME BPVC. VIII.3断裂力学评价疲劳寿命的方法、API 579-1/ASME FFS-1中的失效评定图法(FAD),以及GB/T 34019—2017断裂力学评定中的合格判定公式为主要依据。机理为假设高强螺栓内部存在无损检测无法检测出的原始微小裂纹缺陷,在循环交变载荷作用下,裂纹将发生扩展,裂纹大小达到临界裂纹尺寸之前处于缓慢拓展状态,当裂纹扩展到一定深度,其尖端应力强度因子达到临界应力强度因子,则裂纹达到临界裂纹尺寸,然后裂纹拓展速率急剧增加并最终引发螺栓断裂[10]。具体分析步骤为:(1)运用有限元分析软件对循环载荷作用下的超高压阀门螺栓开展应力分析,进而确定螺栓裂纹的位置和种类;(2)运用API 579-1/ASME FFS-1中失效评定图法(FAD),借助数据处理软件进行迭代计算,确定螺栓裂纹的临界裂纹尺寸;(3)根据ASME BPVC.VIII.3 提供的高强度钢材料疲劳裂纹扩展速率公式,计算螺栓裂纹的预计循环寿命;(4)根据GB/T 34019—2017断裂力学分析中的合格判定公式进行评定。

3.1螺栓裂纹位置和类型

超高压放空阀螺栓材料为35CrNi3MoVR高强度钢,材料性能指标见表1,疲劳寿命分析时取其下限值。

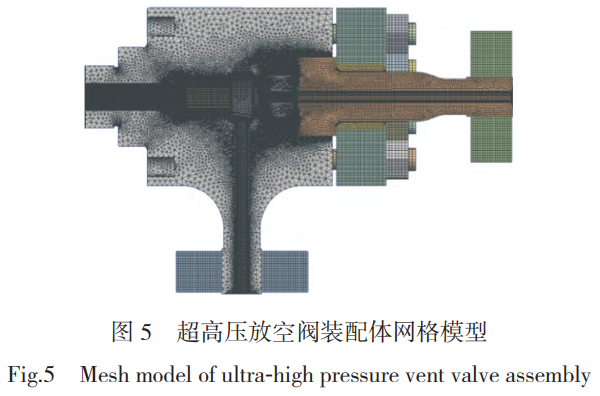

利用有限元分析软件建立超高压放空阀有限元模型,考虑结构与载荷的对称性,可取1/2模型。由于整体结构复杂,生成结构化网格难度大、耗时长,网格生成时采用非主要部位的非结构化网格与应力集中区域的结构化网格相结合的方法。首先将各部件的网格单独生成,再将所有部件组装得到装配体模型。由各部件网格模型组成的装配体网格模型如图5所示,共包含1332732个单元,网格单元阶次为二阶,类型为Solid 187和Solid 186单元,共3376594个节点。

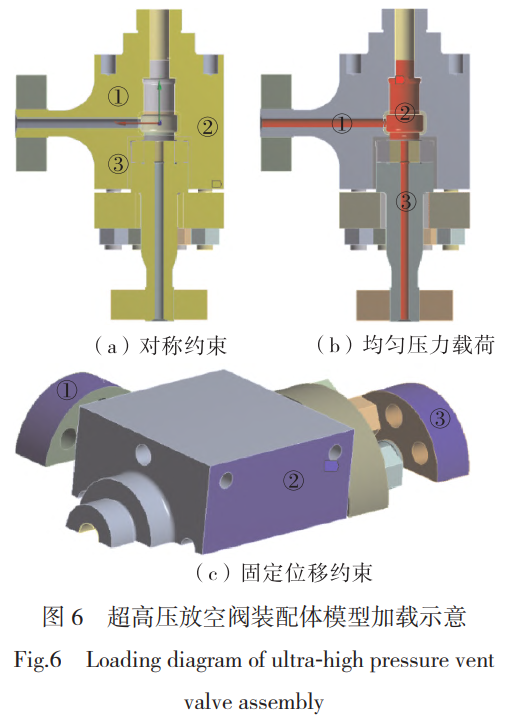

装配体边界条件加载设置如图6所示。其中,图6(a)所示①~③表面施加对称约束边界条件,其位移值约束为0;图6(b)所示①~③表面施加均匀压力载荷,在校核螺栓脆性断裂时,其内压载荷设置为260 MPa;图6(c)所示①~③表面施加固定位移约束。此外,每个螺栓施加大小为 98 kN的预紧载荷。螺栓与螺母、螺栓与阀体之间考虑为紧密无相对移动的接触,选用“Bonded”接触对模拟;其余在装配过程中的接触关系均考虑为钢与钢之间的摩擦接触,选用“Frictional”接触对模拟,摩擦系数设置为0.15。

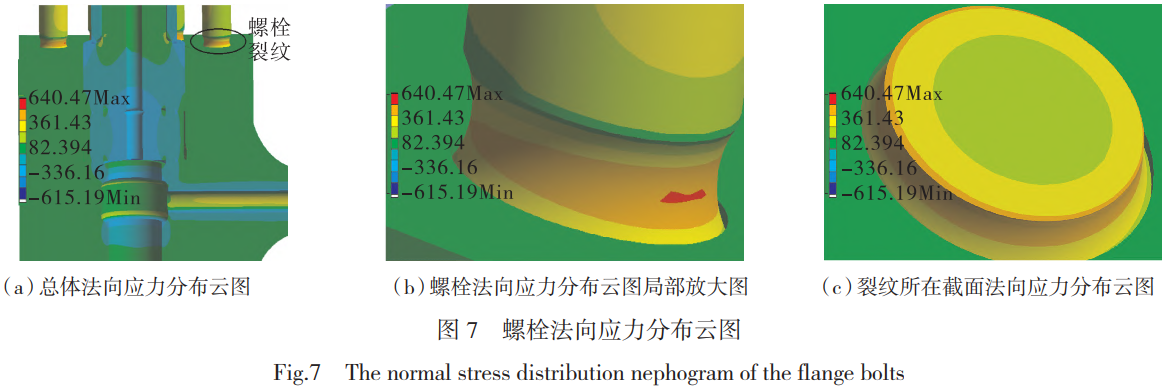

螺栓疲劳校核主要归结为针对危险部位的校核[11]。根据ASME BPVC.VIII.3基于裂纹扩展失效的断裂力学分析方法,在零部件应力集中和应力梯度最大的位置,应假设存在初始裂纹。采用有限元法进行螺栓的弹塑性分析,螺栓法向应力分布如图7所示。

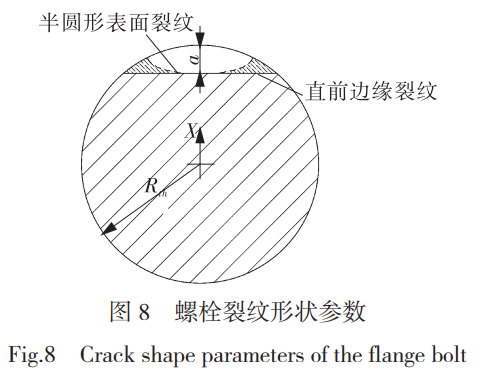

由图可知,螺栓应力集中和应力梯度最大处分布于螺栓径-周向平面,路径为螺栓径向。由API 579-1/ASME FFS-1中关于螺栓裂纹(全称Bolt Surface Crack,Straight Front Shape)类型的描述可知,该种形式的螺栓裂纹为径向直线型的表面裂纹,具体的形状参数见图8。

3.2螺栓裂纹临界裂纹尺寸

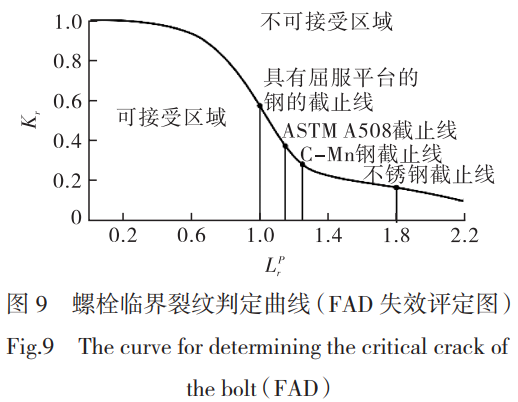

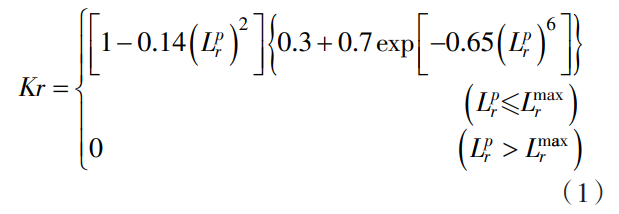

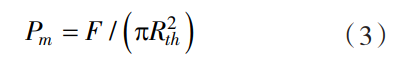

按API 579-1/ASME FFS-1规定,承受交变应力的螺栓裂纹,其临界裂纹尺寸可用Level 3 Assessment中的Method A Assessment计算。根据螺栓所受具体应力分类情况,螺栓裂纹的临界裂纹尺寸可按梳理简化后的步骤进行确定:(1)计算螺栓裂纹参考应力σref;(2)计算螺栓裂纹应力强度因子KI;(3)计算出载荷比Lrp=σref/σys与韧性比Kr=KI/Kmat,其中,σys为螺栓材料设计温度下的屈服强度,Kmat为螺栓材料设计温度下的断裂韧性;(4)根据图9临界裂纹判定曲线即控制方程式(1)判定是否达到临界裂纹尺寸。螺栓临界裂纹判定曲线如图9所示。

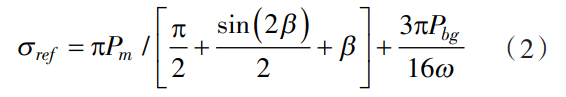

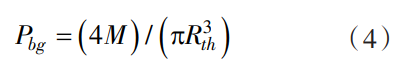

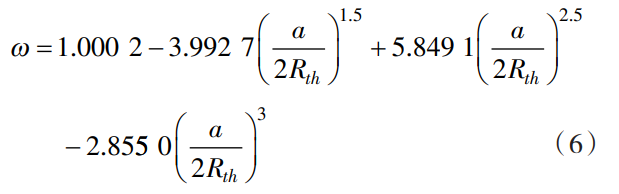

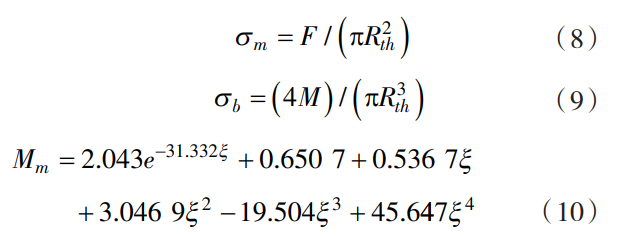

螺栓裂纹参考应力计算方法按API 579- 1/ASME FFS-1 附录9C中RBSC方法,详见公式 (2)~(6)。

式中,σref为螺栓裂纹参考应力;Pm为一次薄膜应力分量;β为参考应力系数;Pbg为一次净截面弯曲应力;ω为参考应力系数。

式中,F为净截面轴向力;Rth为螺栓裂纹所在截面根部半径。

式中,M为净截面弯矩。

式中,a为螺栓裂纹深度。

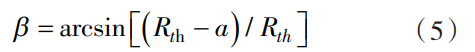

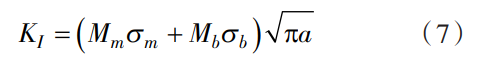

螺栓裂纹应力强度因子计算方法按API 579-1/ASME FFS-1附录9B中 KBSC方法,详见公式(7)~(12)。

式中,KI为螺栓裂纹应力强度因子;Mm为用于计算应力强度因子的薄膜应力修正系数;σm为薄膜应力分量;Mb为贯穿弯曲应力分量;σb为用于计算应力强度因子的弯曲应力修正系数。

式中,ξ为用于计算应力强度因子的系数。

按GB/T 34019—2017规定对受压元件螺栓开展超声和表面无损检测,检测结果符合标准要求。综合考虑零件结构尺寸以及采用的无损检测方法精度,假设存在无法检出的初始裂纹尺寸a0=0.1mm。根据计算临界裂纹尺寸所需的螺栓裂纹所在平面的法向应力分布,结合图5和 式(1)~(12),运用数据处理软件提取并进行迭代计算。计算结果表明:当a=6.7250mm时,Lr=0.958627,Kr=0.629674,在可接受区域内;当a=6.7255 mm时,Lr=0.958671,Kr=0.629716,在不可接受区域内,因此临界裂纹尺寸ac=6.725 mm。

3.3螺栓裂纹扩展速率

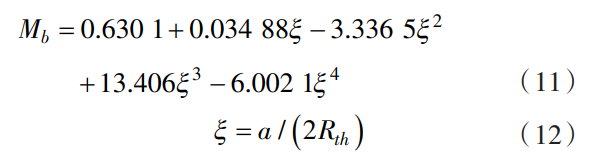

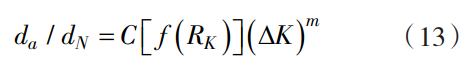

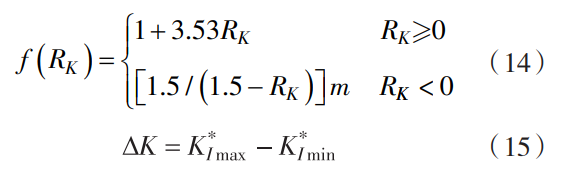

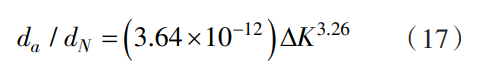

疲劳分析的目的在于求出某一循环载荷作用下,允许的循环次数。根据ASME BPVC.VIII.3高强度钢材料的疲劳裂纹扩展速率公式为:

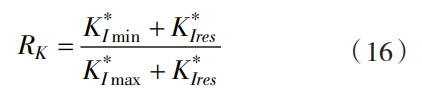

式中,da/dN为裂纹扩展速率;C为裂纹扩展速率系数;RK为应力强度因子比;ΔK为应力强度因子范围;m为裂纹扩展速率系数。

式中,K*Imax为除残余应力外所有载荷作用下,裂纹中的最大应力强度因子;K*Imin为除残余应力外所有载荷作用下,裂纹中的最小应力强度因子。

式中,K*Ires为裂纹残余应力当量应力强度因子。

超高压放空阀螺栓无残余应力作用,即K*Ires=0,另外K*Imin<<K*Imax,根据式(16)可得RK≈0。取RK=0,根据式(14)可得f(RK)=1。对于高强度钢材料,ASME BPVC.VIII.3中规定当f(RK)=1时,C=3.64×10-12,m=3.26,代入式(13),可得超高放空阀螺栓裂纹扩展速率为:

3.4螺栓疲劳断裂失效评定

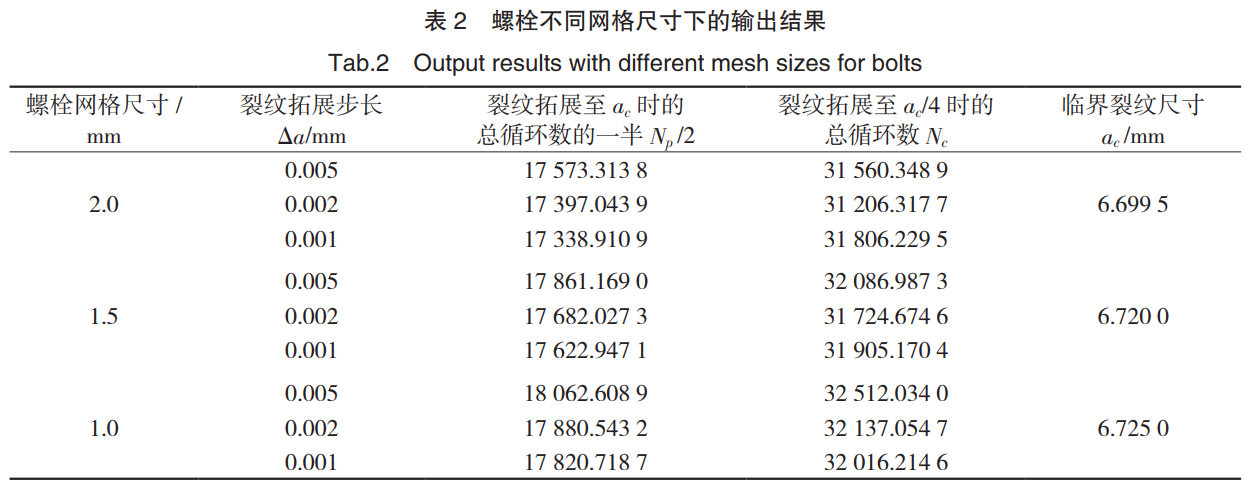

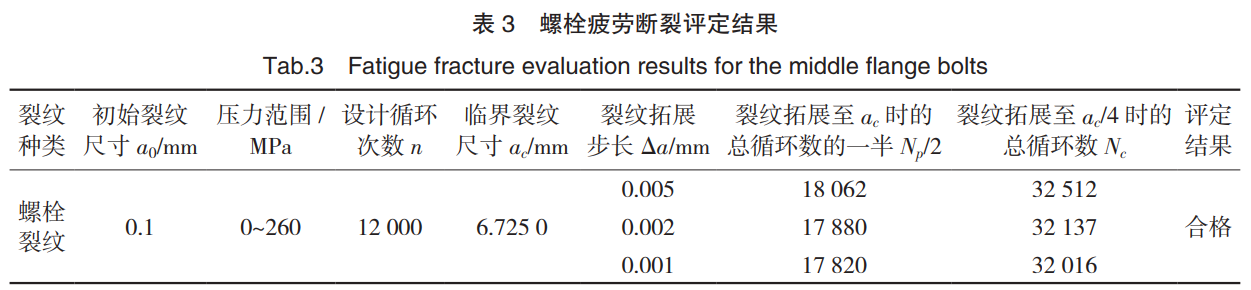

螺栓裂纹应力强度因子计算按照式(7),螺栓裂纹拓展速率按照式(17)。螺栓裂纹的初始深度设置为a0=0.1 mm,分别取裂纹扩展步长Δa为0.005,0.002,0.001 mm,运用数据处理软件,分别计算螺栓裂纹拓展到临界裂纹尺寸ac时所需的循环次数Np,螺栓裂纹拓展至ac/4时所需循环次数Nc,并采用减少裂纹拓展步长Δa的方法进行反复试算,直至Np和Nc值无明显变化。同时,开展网格的无关性验证,螺栓部分分别采用2.0,1.5,1.0 mm网格计算,分析其网格收敛性,通过后处理程序,分别对上述网格进行处理,输出结果见表2。随着有限元网格精细程度增加,整体结构自由度增加,结构变软,应力集中现象略微减弱,临界裂纹尺寸及疲劳极限均略有增加,但是相对变化量小于2%,已收敛。在本次有限元分析采用的1 mm网格尺寸下,可获得足够精确的数据。

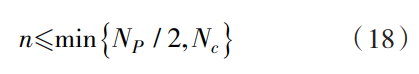

将循环次数计算值与设计全寿命疲劳循环次数n=12 000,按GB/T 34019—2017中疲劳失效评定式(18)进行判定,若满足,则螺栓疲劳断裂失效评定合格;否则,应通过改变操作条件、阀门(含螺栓)结构尺寸等措施,重复(3.1~3.4)步骤,直至满足。

螺栓疲劳评定结果见表3。可知,按不同扩展步长计算的总循环次数非常接近,保守取Δa=0.001 mm时作为计算结果。因此,超高压放空阀螺栓疲劳断裂失效评定结果合格。

通过对比两种超高压放空阀门螺栓疲劳寿命分析方法的具体过程可知,其有以下区别:

(1)传统的S-N疲劳设计曲线方法是基于裂纹萌生失效准则,而基于断裂力学的疲劳寿命分析方法是基于裂纹扩展失效准则的;

(2)传统的S-N疲劳设计曲线方法是以假设超高压阀门螺栓本身无原始缺陷为前提的,而基于断裂力学的疲劳寿命分析方法是基于假设超高压阀门螺栓本身存在微小的原始缺陷为前提的;

(3)传统的S-N疲劳设计曲线是基于光滑试样的疲劳试验数据绘制的,并未考虑实际螺栓中可能存在的裂纹其缺口根部附近应力梯度影响;

(4)传统的S-N疲劳设计曲线法以相同应力特征下高强钢疲劳试样的裂纹萌生至1 mm的循环次数为螺栓疲劳寿命,而基于断裂力学的疲劳寿命分析方法以实际高强钢螺栓的裂纹扩展至6.725 mm时总循环数的一半为螺栓疲劳寿命。同时,相比普通中低压阀门螺栓,超高压阀门螺栓有以下特点:

(1)超高压阀门螺栓通常采用高强度钢材料,由于材料塑性储备的降低,螺栓在制造过程中容易存在一些较小及不同形状的缺口,如气孔、夹渣及裂纹等;

(2)超高压阀门螺栓工作应力水平更高,缺口局部地区的应力梯度也更高,对疲劳寿命分析结果准确性的影响更加明显;

(3)对出现裂纹的在役超高压阀门螺栓剩余寿命的预测的关键在于失效判定时的临界裂纹尺寸,传统的S-N曲线方法过于保守,进而会导致装置提前停车检修等不必要的经济浪费。通过以上分析可知,针对超高压阀门高强螺栓具体特点,采用基于裂纹扩展失效准则的断裂力学评定方法更加精确。提高超高压阀门螺栓的疲劳寿命的主要措施有:

(1)提高超高压阀门螺栓锻件的纯净度,以降低杂质元素含量,控制夹杂物含量和低倍组织缺陷,并提高材料的断裂韧性,应采用如电渣重熔、真空感应和真空自耗等精炼工艺[12-17];

(2)优化超高压阀门螺栓的结构设计,改善螺栓应力分布,降低平均应力和应力幅,减少应力集中,并提高应力集中部位的表面光洁度;

(3)应优化无损检测方法,提高无损检测灵敏度和检测率,严格控制超高压阀门螺栓原始缺陷及缺陷尺寸。

4、结论

(1)传统的S-N疲劳设计曲线法,因其是建立在光滑无原始缺陷的试样基础上,考虑疲劳强度减弱系数后估算的疲劳寿命,方法更为保守。同时现有标准中提供的典型高强钢疲劳寿命曲线为低周疲劳寿命曲线(N≤100 000),难以满足诸如高周疲劳寿命设计或无限疲劳寿命设计的超高压阀门螺栓工程设计需求。

(2)对于采用高强钢锻件的超高压阀门螺栓,考虑螺栓在较大的预紧力和工作压力作用下,危险部位所受平均应力以及应力梯度较大,同时高强钢螺栓在制造过程中容易产生裂纹等缺陷。相较于传统的基于裂纹萌生失效准则的S-N疲劳设计曲线法,采用假设存在原始裂纹缺陷的、基于裂纹扩展失效准则的断裂力学方法预测超高压阀门螺栓疲劳寿命更加精确。

(3)提升超高压阀门螺栓疲劳寿命的方法为提高锻件的纯净度、降低夹杂物含量和控制低倍组织缺陷;同时改善螺栓应力分布,提高加工质量,以及提高无损检测灵敏度,严格控制原始缺陷及其尺寸。

参考文献:

[1] 邵国华 . 超高压容器[M]. 北京:化学工业出版社, 2002.

SHAO G H.Ultra-high pressure vessel[M].Beijing: Chemical Industry Press,2002.

[2] 王卫 . 高强高韧均质化 Cr-Ni-Mo-V 系钢的研究 [D]. 秦皇岛:燕山大学,2016.

WANG W.Study of high strength and high toughness homogenizing Cr-Ni-Mo-V series steels[D]. Qinhuangdao:Yanshan University,2016.

[3] 耿圣陶,王渭,明友,等 . 超高压阀门的研究进展

[J]. 流体机械,2023,51(48):33 - 42. GENG S T,WANG W,MING Y,et al.Progress in the research of the ultra-high pressure valves[J].Fluid Machinery,2023,51(48):33 - 42. [4] 邱海辉 . 超高压压缩机气缸及进出口螺栓的疲劳寿 命分析[J]. 石油化工安全技术,2005,21(6):27 - 31.

QIU H H.Fatigue life analysis of the cylinder and the connecting bolts at inlet and outlet of superhigh pressure compressors[J].Petrochemical Safety Technology,2005,21(6):27 - 31.

[5] 陶京 . 基于 S-N 曲线和断裂力学的自升式平台桩腿 疲劳寿命研究[D]. 大庆:东北石油大学,2021.

TAO J.Study on fatigue life of jack-up platform pile leg based on S-N curve and fracture mechanics[D]. Daqing:Northeast Petroleum University,2021.

[6] 施俊侠,宫恩祥,鲁飞,等 . 高压聚乙烯装置 PV210T 脉冲阀螺栓断裂原因分析[J]. 流体机械, 2002,30(3):39 - 41.

SHI J X,GONG E X,LU F,et al.The analysis about the reason of bolt-breaking in the PV-210T pulse valve used in high pressure polyethylene equipment[J]. Fluid Machinery,2002,30(3):39 - 41.

[7] 吕广红,黄崇林,钟经山 . 超高压脉冲阀螺栓断裂失 效原因分析[J]. 装备制造技术,2014(8):183 - 185.

LYU G H,HUANG C L,ZHONG J S.Fracture failure analysis of super high pressure pulse valve bolt[J]. Equipment Manufacturing Technology,2014(8): 183 - 185.

[8] 陈孙艺 . 超高压脉冲阀螺纹连接强度分析[J]. 石 油化工设备技术,2011(2):14 - 18.

CHEN S Y.Strength analysis of the threaded connection for ultrahigh pressure pulse valve[J].Petro-chemical Equipment Technology,2011(2):14 - 18.

[9] 李涛 . 基于失效模式的超高压容器设计关键技术 研究[D]. 杭州:浙江大学,2018. LI T.Research on some key issues in the design of ultra-high pressure vessels based on failure modes [D]. Hangzhou:Zhejiang University,2018.

[10] 王崇 . 高压聚乙烯装置挤出机离合器螺栓失效分 析[D]. 青岛:中国石油大学(华东),2016.

WANG C.Fatigue analysis on clutch bolt of extruder at high-pressure polyethylene plant[D].Qingdao:China University of Petroleum(East China),2016.

[11] KEDZIORA S,CAO T B.Optimum autofrettage pressure of hydrogen valve using finite element and fatigue analysis[J].Engineering,2020,12(1):1 - 24.

[12] 孙灿兴,黄增,任旺,等 . 某液压打桩锤专用组合插 装阀的建模与仿真[J]. 机电工程,2022,39(12): 1678 - 1685.

SUN C X,HUANG Z,REN W,et al.Modeling and simulation of special combined cartridge valve for hydraulic pile hammer[J].Journal of Mechanical & Electrical Engineering,2022,39(12):1678 - 1685.

[13] 王珂,孙光毅,安博,等 . 人字形角对导孔型板壳式 换热器壳程流体流动与传热特性的影响[J]. 压力 容器,2023,40(3):7 - 15.

WANG K,SUN G Y,AN B,et al.Effect of herringbone angle on flow and heat transfer characteristics of the fluid on shell side of guide groove type shell-and-plate heat exchanger[J].Pressure Vessel Technology, 2023,40(3):7 - 15.

[14] 牛建新,戴峰泽,裴智鹏,等 . 激光冲击强化 316 不 锈钢的滚动接触疲劳性能[J].排灌机械工程学报, 2022,40(1):97 - 101.

NIU J X,DAI F Z,PEI Z P,et al.Rolling contact fatigue performance of 316 stainless steel treated by laser shock processing[J].Journal of Drainage and Irrigation Machinery Engineering,2022,40(1): 97 - 101.

[15] 吕家皓,吴欣,何磊 . 基于多目标遗传算法和反向 传播神经网络的调节阀流道结构优化[J]. 机电工 程,2023,40(12):1880 - 1888.

LYU J H,WU X,HE L.Optimization of control valve flow channel structure based on MOGA and BPNN[J]. Journal of Mechanical & Electrical Engineering,2023, 40(12):1880 - 1888.

[16] 张海洋,梁全,王志科,等 . 基于递推最小二乘法的 阀控缸液压系统控制策略[J]. 机电工程,2023, 40(11):1743 - 1751.

ZHANG H Y,LIANG Q,WANG Z K,et al.Control strategy of valve controlled cylinder hydraulic system based on recursive least square method[J].Journal of Mechanical & Electrical Engineering,2023,40(11): 1743 - 1751.

[17] 鲁飞,陈正文,韦志超,等 . 超高压泵承压件优化设 计方法[J]. 流体机械,2022,50(9):20 - 25.

LU F,CHEN Z W,WEI Z C,et al.Optimization design of pressure parts of ultra-high pressure pump[J].Fluid Machinery,2022,50(9):20 - 25.

作者简介:耿圣陶(1988),男,工程师,主要从事特种阀门 产品研发相关工作,E - mail:gordonzgv@126.com。

通信作者:王渭(1968),男,教授级高工,主要从事特种阀 门产品研发相关工作,通信地址:230031 安徽省合肥市长江西 路 888 号合肥通用机械研究院有限公司,E - mail:ww_xuy@163. com。

相关链接