引言

紧固件(钛标准件)是航空航天产品中应用最广泛、使用量最大的基础产品,我国著名的ARJ21-700飞机、C919大飞机总设计师吴光辉先生也盛赞紧固件“数以万计,类以群分,连结构,接系统,小物大为”[1],紧固件的质量稳定性直接关系到飞机、飞行器的可靠性能、工作性能以及安全性能。铝涂层作为紧固件的主要防护方式之一[2],其主要作用为防接触腐蚀,而厚度均一性和稳定性是评价紧固件铝涂层性能的重要指标,紧固件所有工作面涂层厚度均应满足标准要求(5.0~12.7μm),否则很容易发生接触腐蚀[3],引发质量安全事故,造成机毁人亡的严重后果。目前,行业内紧固件主要喷涂方式为人工手动涂覆,该涂覆方式受人为主观因素影响较大,例如手持喷枪的移动速率、喷枪与产品表面间的距离、手部翻动铜网的力度、翻动铜网的次数等,导致紧固件表面铝涂层厚度均一性、稳定性和可控性问题,成为行业难题。因此,亟需研究一种不仅能够满足外观、结合力相关要求,且有利于提高涂层厚度均一性、稳定性和可控性的喷涂工艺。

1、设备及材料

全自动温滚喷设备,涂铝液,除油剂,化学粗化剂,自来水,气动搅拌装置,光杆直径4mm、5mm、6mm的钛合金螺栓,锆珠,180目铜网,精度0.1g电子称,卷尺,红外线测温枪,网格纸(0.5cm×0.5cm),烘箱,金相显微镜,3M胶带。

2、影响分析

结合喷涂经验,对影响全自动温滚喷工艺的喷涂参数总结如下。

1)喷距:指出漆口到产品表面的垂直距离,可通过卷尺进行测量。喷距过大,导致漆雾被抽风系统抽走,造成涂料浪费,降低涂覆效率,且漆雾在到达产品表面过程中会出现固化,涂料无法在产品表面流平,产品出现起毛现象;喷距过小,会造成漆雾在产品表面分散不充分,过于集中,涂层表干慢,容易产生刮花、磕碰等外观问题。

2)喷幅:指喷枪一次性喷出的漆雾被雾化后的形状,决定了单次喷涂过程中,漆雾在产品表面的覆盖面积。喷幅越大,单次喷涂在产品表面形成的覆盖面积越大,涂层厚度均匀性越好,但容易起毛,影响产品外观;喷幅越小,单次喷涂在产品表面形成的覆盖面积越小,涂层厚度均匀性越差。

3)喷涂频率:指喷涂-烘干时间。主要作用是保证产品表面充分表干,同时保证有充足时间排出滚筒内多余悬浮漆雾。喷涂频率越快,产品表干时间越短,越容易出现涂层刮花,厚度增加困难等问题;喷涂频率越慢,产品出现磕碰伤的可能性越大。

4)温度:指产品表面实际温度。可使用红外线测温枪辅助测量。温度越低,产品表干越慢,越容易出现刮花问题;温度过高,会使喷枪出口处的涂铝液固化,出现堵枪现象,同时增加产品起毛概率。

5)锆珠配比:指一次喷涂中锆珠和产品的质量比。

锆珠主要起缓冲作用,防止产品在转动过程中出现磕碰,影响螺纹通止。锆珠添加量少,导致缓冲效果不明显,产品出现磕碰伤;锆珠添加量多,导致生产效率降低。

6)转速:指滚筒在喷涂过程中的转动速率。转速越快,涂层均匀性越好,但容易产生磕碰伤;转速越慢,涂层厚度均匀性越差。

7)出漆量:指一次喷涂过程中,涂料喷出的量。出漆量过小,会导致喷枪堵塞问题;出漆量过大,会导致涂层表干慢,影响涂层外观。

8)压强:指压缩空气作用于喷枪的压力,主要作用是顶开顶针、喷出漆雾。压强过小,漆雾无法到达产品表面;压强过大,会造成漆雾在滚筒内部反弹,产品表面出现起毛现象,且对喷涂室环境造成不良影响。

由上可知,影响温滚喷涂层质量的因素众多,且不同因素之间相互影响、相互制约,通过一系列工艺验证,寻求最优喷涂参数组合,是解决涂层厚度均匀性的关键。

3、试验过程

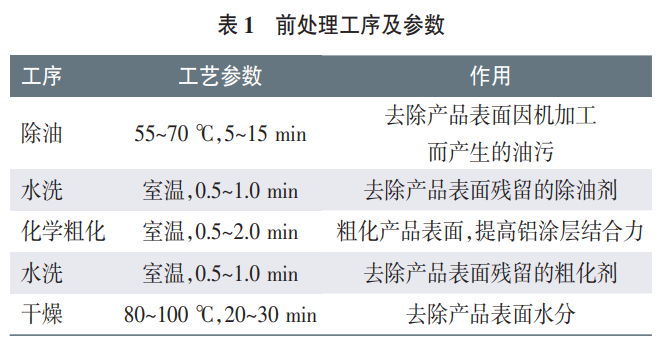

3.1螺栓前处理

试验螺栓在全自动温滚喷前,按表1所列工序及参数进行前处理。

3.2温滚喷涂覆

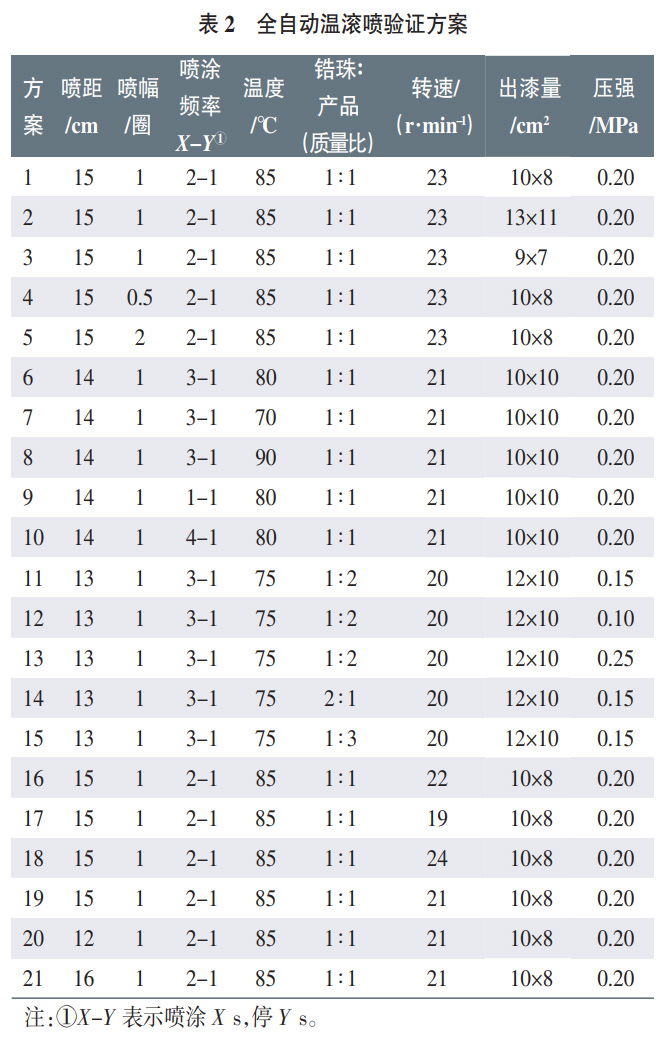

前处理完成后,按表2所列验证方案开展验证试验。

3.2.1锆珠的选择

锆珠的选择原则:1)氧化锆的含量为10%~20%;2)直径为2~4mm,在确保不被产品夹带的前提下,应尽量选用小规格。

3.2.2出漆量测定

出漆量测定方式:取一张网格纸,网格尺寸为0.5cm×0.5cm,喷涂间歇时,迅速将网格纸放置于喷枪所指区域的产品表面,并保持不动,接收1~4s的完整喷漆量于网格纸上。

3.2.3涂覆过程

1)配制涂铝液:将涂铝液A、B两种组分混合,并使用稀释剂调节黏度,用气动搅拌装置搅拌5~10min,遮盖静置15~20min后用120目以上铜网过滤备用,并在烧杯上标识涂料成分、配制完成时间和活化截止时间。

2)全自动温滚喷:按表2所列进行喷涂参数设定。

喷涂过程中,应每隔10min取样检查产品涂层厚度,当使用千分尺测量光杆涂层厚度达到7~8μm时,按下喷涂开关,结束喷涂。立即将产品及锆珠取出,使用塑料筛分离产品与锆珠,将产品装入不锈钢托盘内,并放入提前预热好的烘箱进行固化。

3.3鉴定试验

3.3.1外观

1)技术要求:涂铝完成后,产品外观应光亮、颜色均匀,不应有孔洞、气泡、堆积、划痕、碰伤或其他有害缺陷。

2)试验方法:采用目视法对产品外观进行检验。

3.3.2结合力

1)技术要求:涂铝层应连续、紧密的黏附在基体金属表面,按照相关试验方法试验后,还需在4~6倍放大镜下对结合力进行进一步检查,涂层不应出现与基体金属接触面分离的情况。

2)试验方法:采用胶带法对铝涂层结合力进行检测。将3M公司的250号胶带贴于紧固件表面(头部或光杆均可),按压胶带使之与紧固件表面连续紧贴,在与螺栓表面垂直的方向上迅速将胶带去除。

3.3.3厚度

1)技术要求:螺栓所有工作面涂层厚度应为5.0~12.7μm,工作面指螺纹、光杆、支撑面。

2)试验方法:使用显微镜金相法对涂层厚度进行检测,金相法是涂层厚度测量的仲裁方法。将紧固件进行剖切、镶样、打磨后,在显微视野内选取5个点测量涂层厚度,取5点平均值作为该部位涂层厚度。

3.4数据记录

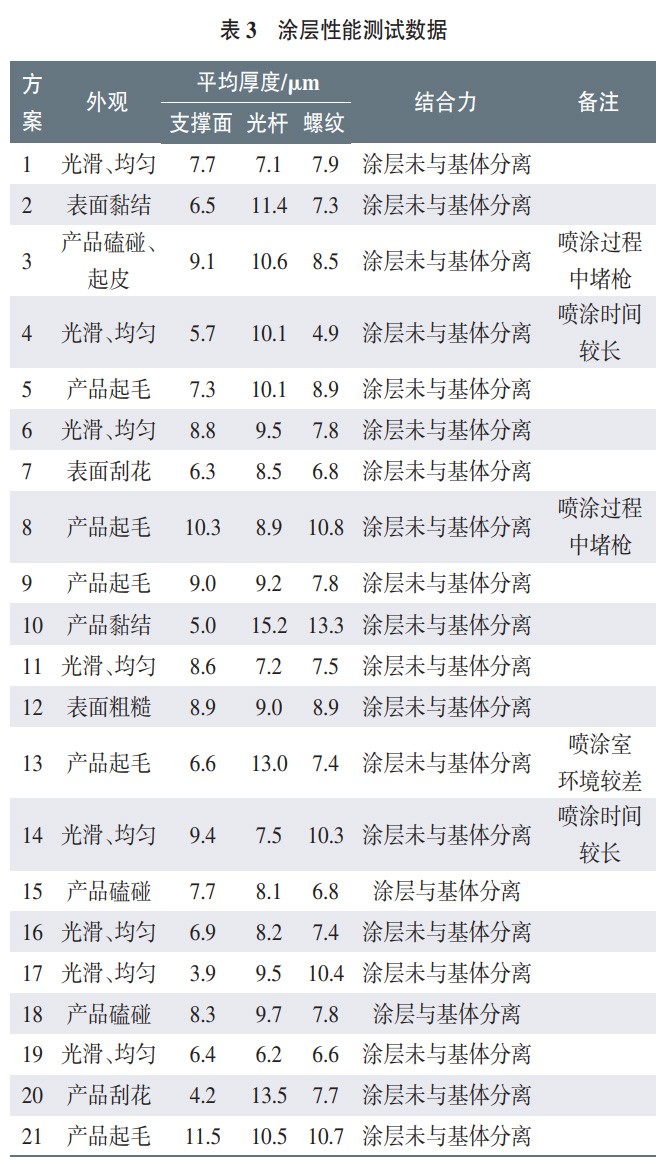

相关试验数据记录如表3所列。

3.5数据分析

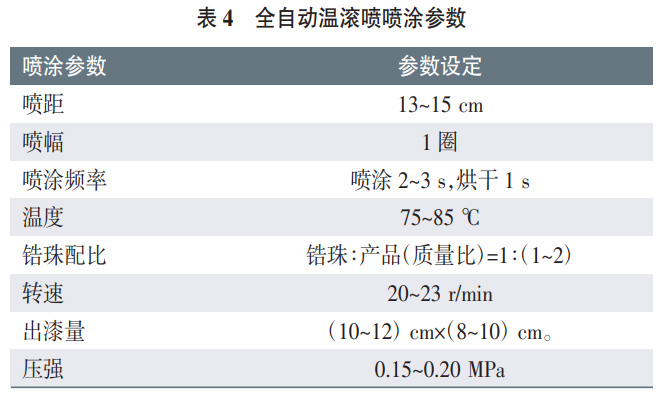

通过对上述试验数据分析可知,在方案1、6、11、16、19喷涂参数下加工的产品,其外观、结合力、厚度均能满足标准要求,故得到最优喷涂参数组合,具体如表4所列。

4、结语

通过对全自动温滚喷工艺参数的优化验证,得到了最优喷涂参数组合,在保证涂层外观、结合力满足标准要求的前提下,能够显著提升涂层厚度均匀性,有效避免了人工手动涂覆对涂层厚度的不良影响,产品合格率显著提升,生产成本降低。

参考文献:

[1]航天精工股份有限公司.紧固件概论[M].北京:国防工业大学出版社,2014.

[2]万冰华,张晓斌,游龚君,等.航空航天紧固件铝涂层性能对比研究[J].电镀与涂饰,2021(24):1809-1816.

[3]万冰华,张松林,林忠亮,等.航空航天钛合金紧固件铝涂层评价指标及方法研究[J].航天标准化,2017(1):3.

相关链接