钛及钛合金由于具有比强度高、抗腐蚀性好、耐高温等一系列突出优点,使其发展成为现代航空航天工业中广有前途的金属结构材料。自从 20 世纪 50 年代美国首次将 Ti-6Al-4V 钛合金螺栓应用于B-52型轰炸机上,并取得了非常好的减重效果后,各航空工业发达国家都纷纷展开了钛合金标准件的研究及工程应用 。

钛合金标准件代替大部分比强度较低的钢制标准件后,对飞行器减重取得非常显著的效果。如波音 747 飞机标准件以钛代钢后,其结构质量减轻了 1814 kg;俄罗斯的伊尔 -96 飞机,一架用 14.2 万件钛合金标准件,较钢件重量减轻达 600kg ;一架图 204 飞机上采用 940kg 的BT16钛标准件,较钢件减轻 688kg。钛合金的正电位性能恰好与碳纤维复合材料相匹配,有效地防止了标准件的电偶腐蚀,使钛合金成为复合材料的最佳连接材料。因此,随着先进军民用飞机钛合金和复合材料用量的不断增加,对钛合金标准件的需求日益增加。钛合金比铝合金的使用温度高出 150~200℃,对于在飞行器结构中因工作温度过高而不能采用铝合金标准件的部位,钛合金将是一种更好的选择。此外,钛合金所固有的良好弹性和无磁性,对防止紧固螺栓的松动和防磁场干扰也具有非常重要的作用。

在美国军民用飞机上,钛合金标准件已基本取代了合金钢标准件。国外钛合金标准件的应用已经非常普遍,大型民用飞机单机钛合金标准件的用量达到数十万件,同时各类新型的钛合金标准件也被不断地研制开发出来。我国钛合金标准件的研制历史可追溯到 1965年,成都飞机设计研究所根据新机需要提出研制钛合金铆钉,20 世纪 70 年代相关单位进行了钛合金铆钉及应用研究工作,20 世纪 80 年代在我国部分第二代军用飞机上开始少量使用钛合金铆钉、螺栓等标准件。20世纪 90 年代后期,随着国外第三代重型战斗机生产线

的引进和国产第三代战斗机的研制,以及大量航空转包生产业务的开展,我国航空工业中开始使用一些钛合金标准件。近年来随着我国航空航天工业的发展,国内相关单位有针对性地开展了大量基础材料与标准件制造技术方面的研究开发工作,目前我国自主研制生产的钛合金标准件已经在我国的改型飞机和新设计的飞机中获得了大量工程应用。

1、铆钉类标准件用钛合金材料

航空航天工业中常用的标准件主要包括铆钉、螺栓及特种标准件 3 大类。对铆钉来说,最重要的是材料的冷态塑性,只有冷态塑性好的材料制造的铆钉,才能够进行冷铆接安装。通常在对强度要求不太高而对耐蚀性能要求高的部位采用钛合金铆钉,β 型钛合金由于在固溶状态下为单一的 β 晶粒、且由于其具有体心立方的原子结构排列,所以该类合金具有十分优异的冷加工性能,非常适用于制造钛合金铆钉。

1.1、TB2钛合金

我国钛合金标准件的研制就是以 TB2 钛合金铆钉的研制工作为起点的。1965 年,成都飞机设计研究所在新机研制时提出,计划在其后机身钛结构件上采用钛合金铆钉,并提出了论证和设计。从 1970 年开始,在天津冶金局材料研究所和有色金属研究院等单位的配合下,成都飞机设计研究所与成飞公司联合展开了TB2钛合金铆钉的研制及应用研究工作,先后完成了TB2钛合金材料研制、丝材冷镦成形研究、铆钉铆接试验研究等工作,并于 1979 年完成了相关工作技术鉴定,制订了暂行技术条件。TB2钛合金是一种亚稳定型 β 钛合金,合金名义成分 Ti-3Al-8Cr-5Mo-5V。该合金在固溶处理状态下具有优异的冷成形性能和焊接性能,我国目前主要用作制造卫星波纹壳体、星箭连接带及各类冷镦铆钉,有时也用于小规格螺栓的制造。制造航空标准件时,其使用温度一般在 300℃以下,航天标准件可在短时间内使用到 500℃。

1986 年,我国颁布了第一部钛合金标准件专用标准 GJB120-1986《钛合金铆钉》,1990 年我国颁布了第2部及第3部钛合金标准件专用技术标准GJB856-90《抗拉型钛合金环槽铆钉规范》与 GJB857.1-90《100°沉头抗拉型钛合金进环槽铆钉》,这 3 部标准都是 TB2 钛合金铆钉的专用技术标准,就各类规格的 TB2 铆钉进行了明确规范,为其工程化批产及应用奠定了标准基础。目前 TB2 制造的钛合金铆钉已经在我国航天工业中的多个型号获得了大量应用,同时在航空型号产品中也获得了一定数量的应用,均取得了良好的效果。

1.2、TB5 钛合金

TB5 钛合金是一种亚稳定 β 型钛合金,其名义成分为 Ti-15V-3Cr-3Sn-3Al。该合金最初是在美国空军的资助下开发的,由洛克希德·马丁公司确定成分、TIMET公司进行规模化生产。该合金具有优异的冷成形性能,其冷成形能力与纯钛相当,可在固溶状态下进行各种复杂零件的冷成形(如铆钉铆接),时效后室温拉伸强度可达 1000MPa 以上,该合金由于其 V 元素含量高,抗氧化性能较差,一般在 200℃以下的工作环境中使用,但是该合金具有优异的抗腐蚀性能。

美国普惠公司在其生产的航空发动机上大量使用Ti-15V-3Cr-3Sn-3Al 钛合金作为托架,美国B-1B轰炸机上 Ti-15V-3Cr-3Sn-3Al 钛合金零件的用量达到1000 多个,Ti-15V-3Cr-3Sn-3Al 钛合金标准件在波音飞机上也应用了很多年。我国使用 TB5 钛合金替代30CrMnSiA 制造某歼击机伞梁以及制造卫星发动机波纹板等部件,同时采用 TB5 钛合金制造与歼击机伞梁和卫星波纹板配套使用的冷镦铆钉。

1.3、Ti-45Nb 合金

Ti-45Nb 合金作为一种铆钉专用材料,其突出的优点是塑性高(伸长率可达 20% 以上,断面收缩率 高 达 60%~80%),冷加工性能优异,其剪 切 强 度(τ ≥ 350MPa)和抗拉强度(σb≥ 450MPa)均高于纯钛,并且冷变形抗力低于纯钛,非常适合做复合材料连接用铆钉材料。美国针对 Ti-45Nb 合金进行了大量的基础研究工作,研制技术较为成熟,并于 1974 年列入AMS4982 规范,2002 年修订为 AMS4982C,至今获得广泛使用。美国在航空航天铆钉产品中,Ti-45Nb合金已经全面取代纯钛。该合金与 Ti-6Al-4V 合金搭配,制成的双金属铆钉,已经在空客和波音飞机上获得大量应用。

对于要求剪切强度高,在安装过程中不允许铆钉杆变形的铆钉,一般采用双金属钛合金铆钉,双金属钛合金铆钉是由Ti-6Al-4V 钉杆和Ti-45Nb 头部组成,经过惯性摩擦焊接,紧密融合在一起而形成了一个整体实心铆钉。这种双金属铆钉在铆接时,只需用较小的冲击力就可以使 Ti-45Nb 铆钉头产生塑性变形,而Ti-6Al-4V铆钉杆却不变形。双金属钛合金铆钉在B-1 轰炸机、波音等飞机上广泛用于钛合金构件及复合材料构件的铆接。如美国F-14 战斗机机翼前缘使用4000只该双金属铆钉,其疲劳性能与高锁螺栓相当,而成本可降低50%,重量轻 30%~40%,这种双金属铆钉的成本要低于其他 β 型钛合金铆钉。近年来我国也相继研制开发了该型双金属铆钉和 Ti-45Nb 铆钉,已经在新一代飞机的复合材料蒙皮铆接中获得了工程应用。

2、螺栓类标准件用钛合金材料

航空航天标准件中使用量最大的是钛合金螺栓,钛合金螺栓按其用途可分为普通螺栓、高锁螺栓及干涉型螺栓等。以来制造螺栓的钛合金材料,一般要求其热处理后获得高的抗拉强度和剪切强度,通常要求其强度水平与 30CrMnSiA 高强度合金钢相当。

2.1、TC4 钛合金(σb≥ 1100MPa 级)

TC4(美国牌号 Ti-6Al-4V)钛合金最初由美国在1954 年首先研制成功,目前已经发展成为一种国际性的钛合金,是目前人们对其研究最为全面、最为深入的钛合金。在航空、航天、民用等工业中得到了广泛应用。已经广泛用于制造飞机结构中的梁、框、起落架、标准件,航空发动机风扇、压气机盘、机匣、叶片等,同时也大量用于其他行业中,目前占钛合金产量的一半以上。该合金具有良好的工艺塑性和超塑性,合金 α+β/β 转变温度 980~1010℃,长期工作温度可达 400℃。1973 年开始,为配合涡扇-8 航空发动机TC4 钛合金叶片的研制工作,我国开始了该合金的研究与工程应用。

1956 年,美国采用 TC4(Ti-6Al-4V)钛合金制造了当今世界上第一批钛合金螺栓,首先用在 B-52 轰炸机上(代替原 30CrMnSiA 螺栓),由于使用效果非常好,很快就被推广应用,现在西方几乎所有的飞机都在大量采用 TC4(Ti-6Al-4V)钛合金制造其螺栓。但是由于TC4(Ti-6Al-4V)是 α+β 双相合金,不能冷镦成形、其钉头必须加热镦制,热处理需真空水淬和时效,对加工设备及工艺要求高。20 世纪 80 年代后期,我国相关单位开展了 TC4 钛合金标准件热镦技术研究,先后开发出了热镦机床,与20 世纪 90 年代实现了 TC4 钛合金标准件的工业化生产。目前我国多个航空航天标准件厂都具有批量生产 TC4 螺栓的热镦设备与技术能力,采用TC4 钛合金制造的螺栓已经在我国新一代军机、航天飞行器、卫星中获得了大量工程应用。

2.2、TC6 钛合金(σb≥ 980MPa 级)

为满足航空发动机高温使用要求,北京航空制造工程研究所研制出了可耐 500 ℃以下高温的 TC6(俄罗斯材料 BT3-1)钛合金标准件,与 TC4 钛合金相比,该材料对温度具有较高的敏感性,其标准件制造更困难。该合金是前苏联研制的 BT3-1 钛合金,名义成分为 Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si,目前在俄罗斯得到广泛应用。我国在 1979 年为配合 WP13 航空发动机TC6 钛合金尾杆等部件及配套标准件的研制工作,进行了该合金的仿制工作及应用研究工作。

TC6合金是一种综合性能良好的马氏体型 α+β型双相钛合金,一般在退火状态下使用,也可进行适当的热处理强化。该合金具有良好的性能,抗氧化性能和耐腐蚀性能非常优异,其制造的零部件可在 400℃下长时间工作 6000h 以上、450℃下长时间工作 2000h 以上。等温退火处理后室温抗拉强度大于 980MPa,屈服强度大于 840MPa、延伸率大于 10%、断面收缩率大于 25%。400℃高温拉伸强度大于 720MPa、延伸率大于 14%、断面收缩率大于 40%。为了进一步提高其使用强度,也可进行“固溶 + 时效”处理。

2.3、TC16(σb≥ 1030MPa 级)

目前对于钢制标准件,大部分都采用冷镦成形加工,只有少数尺寸较大的采用热镦成形加工,冷镦工艺使标准件实现了大批量连续生产。但是大部分工业钛合金由于冷成形性能差,无法进行冷镦成形加工。因此,在西方国家,TC4 钛合金标准件主要采用热镦成形工艺方法生产,热镦工艺的缺点在于:坯料加热时易出现局部烧伤和过热以及表面氧化,同时不易实现自动化连续镦制、生产效率低。为了提高钛合金标准件生产效率及其质量的稳定性,前苏联研制开发了标准件专用冷镦用BT16 钛合金,实现了钛合金标准件冷镦技术的发展和跨越,并在伊尔76、伊尔 86、伊尔96、安 124、Su27 系列等苏制(俄制)飞机上获得了大量工程应用。

BT16(我国仿制牌号 TC16)钛合金名义成分Ti-3Al-5Mo-4.5V,该合金是马氏体型 α+β 型双相钛合金,β 稳定系数为 0.83,接近临界成分。该钛合金主要用于制造工作温度 350℃以下的航空标准件,合金α+β/β 转变温度(860±20)℃。较小的 β 晶粒和在退火状态下高达 25 % 的 β 相体积分数决定了BT16 合金具有优异的室温工艺塑性,所以该合金可在室温条件下完成标准件头部的冷镦成形,因而明显提高了其螺栓生产效率、降低了生产成本,随后在固溶时效热处理后其强度可达 1030~1180MPa。俄罗斯(前苏联)钛合金螺栓类标准件主要采用 BT16 钛合金制造,使用了几十年没有出现任何质量事故。我国 20 世纪 90 年代从俄罗斯引进了 Su-27 飞机生产线,为了满足 Su-27 飞机的国产化需求,国内相关单位随即开展了 BT16 钛合金及其标准件的国产化工作,我国仿制后命名为 TC16 钛合金。目前,我国自主研制生产的 TC16 钛合金螺栓已经在国产的第三代战斗机上获得了大量工程应用。

2.4、TB3(σb≥ 1100MPa 级)

20 世纪七八十年代,美国等西方工业发达国家的航空航天用 1100MPa 级钛合金螺栓主要采用TC4(Ti-6Al-4V)钛合金材料制造,都是采用热镦成形工艺生产。我国 20 世纪 70 年代末 80 年代初应复合材料结构连接需求,急需 1100MPa 的钛合金螺栓类标准件,由于受到热镦设备的限制(当时国内没有热镦成形设备),无法研制生产 1100MPa 级的 TC4(Ti-6Al-4V)螺栓,为此主要集中精力研制可以直接冷镦的 β 型钛合金,TB3钛合金就是在这种背景条件下研制开发出来的。TB3合金的成分设计参照了美国钛金属公司 20 世纪研制开发的 Ti-8Mo-8V-2Fe-3Al 钛合金。

TB3 钛合金是一种可热处理强化的亚稳定 β 型钛合金,合金名义成分为 Ti-10Mo-8V-1Fe-3.5Al。该合金的主要优点是固溶处理状态具有优异的冷成形性能,其冷镦比(Dt/D

0)可达 2.8,“固溶 + 时效”制度处理后可获得高的强度,主要用于制造使用温度低于300℃的 1100MPa 级高强度航空航天标准件。1982 年 10 月,我国开始了 TB3 钛合金螺栓的研制工作,1985 年研制工作取得进展,并形成了相关技术规范。在20 世纪 80年代中后期国产 TB3 钛合金先后制成高锁螺栓和干涉型螺栓,装于飞机复合材料结构与金属结构,为我国钛合金螺栓类标准件的应用摸索出了一定经验基础。该合金现已广泛用做 1100MPa 钛合金螺栓的制造,并已成功应用于Y-7、J-8、J-10 飞机及某些航天飞行器上。

目前,TB3 钛合金已成为我国能够工业化生产的宇航飞行器用钛合金螺栓类标准件的主要材料。同时,该钛合金也用于铆钉的制造,我国在 2006 年颁布的GJB120-2006《钛及钛合金铆钉》中也将 TB3 钛材作为铆钉用料正式列入标准。

2.5、TB8 钛合金(σb≥ 1280MPa 级)

随着航空航天技术的飞速发展,在军民用飞机上所采用的机械连接技术要求越来越高,其所采用的标准件技术含量也越来越高,其在整机上所起的作用已不仅是“紧固”、“连接”作用,而是成为实现整机性能的重要结构件。未来航空航天技术的发展趋势要求新型标准件的比强度高,即要求重量轻、强度高。所以美国、俄罗斯、法国等世界航空强国都在积极开发抗拉强度1200MPa 以上的高强度钛合金材料及其标准件。近年来,美铝公司开发出了 Timetal555 钛合金高强螺栓,其固溶时效后抗拉强度达 1300MPa 以上、双剪强度大于745MPa、延伸率大于 10%,各项性能指标完全达到了典型的 1250MPa 镀镉合金钢标准件规范的要求。SPS航空标准件集团采用 SPS TITANTM761 钛合金加工制造

的螺栓产品 Aerlite180,其抗拉强度可达 1240MPa、剪切强度可达 745MPa,达到了许多合金钢和耐蚀合金标准件的强度水平,同时减重 40%。

为了紧跟国际先进航空航天钛合金标准件发展趋势,近年来西工大超晶公司与信阳航天标准件厂联合研制开发了标准件专用TB8 钛合金棒丝材及其 1280MPa 高强螺栓类标准件,其规格从 φ4~φ25。TB8 钛合金是我国仿制美国的 β21S 钛合金,其 名 义 成 分 为 Ti-3Al-2.7Nb-15Mo,β21S 合金是美国钛金属公司(Timent)1989 年为 NASP 计划研制

开发的亚稳定 β 型钛合金,β21S钛合金具有优异的冷热加工性能、深的淬透性、高的抗蠕变性能、高的抗氧化性能和良好的抗腐蚀性能,所以该合金得到了飞机设计者和制造者的认可,作为优良的宇航结构材料于 1994 年首先被列入美国的 ASTM 标准中,美国主要使用该合金制造航天飞机用钛基复合材料及波音 777 等飞机发动机吊舱部件。我国从 20 世纪 90 年代开始进行了该合金的仿制工作,完成了某型飞机结构件用 TB8 钛合金锻件及钣金件的研制及应用研究工作,由于最终没有获得工程化应用,仅在 GB/T3620.1-2007《钛及钛合金牌号和化学成分》中对其牌号及成分进行规范,其材料及产品没有形成国标、国军标以及航标规范。

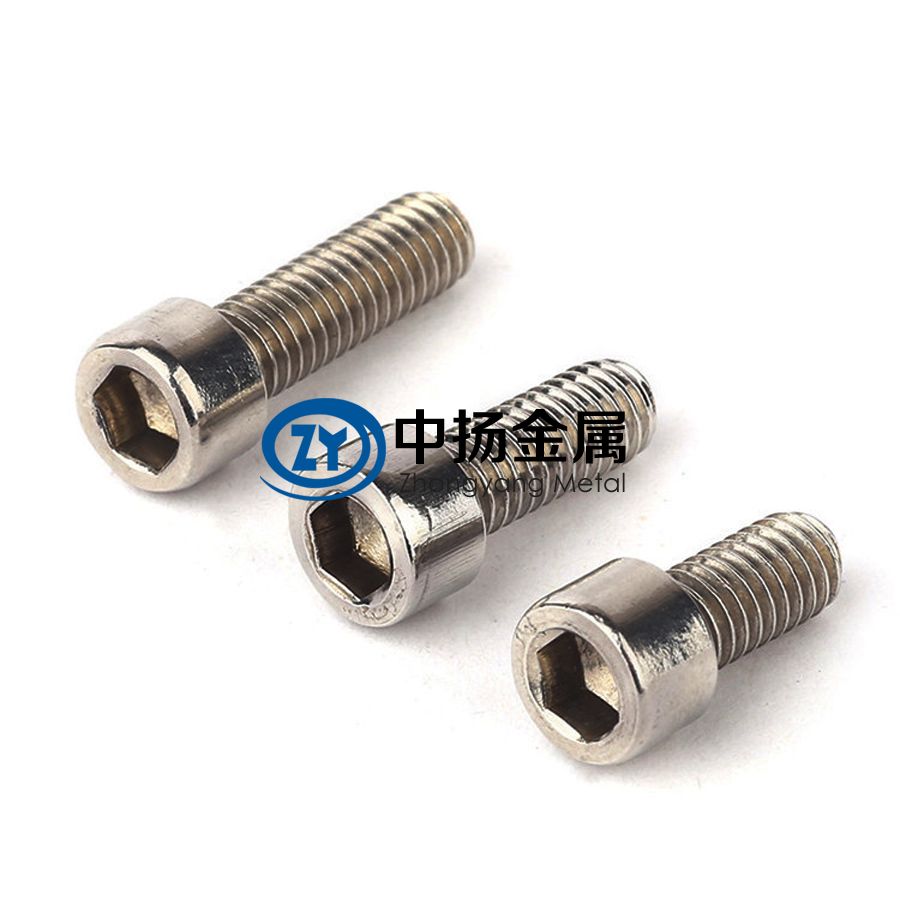

信阳航天标准件厂与西工大超晶公司联合研制开发的 1280MPa 级 TB8 钛合金螺栓实物照片见图 1,主要性能指标见表 1。由于该合金的采用的 β 稳定元素为高熔点、抗氧化的钼元素和铌元素,而非 TB2、TB3 钛合金采用的抗氧化性能差的钒元素,所以该合金制造的标准件长时间使用温度可达 550℃,彻底解决了传统高强 β 钛合金标准件使用温度低(不高于 300℃)的问题。目前,研制开发的该 1280MPa 级 TB8 钛合金高强螺栓已经在我国新一代飞机中获得了工程应用,取得了良好的减重效果和与复合材料相容性效果。

表1 1280MPa级TB8钛合金螺栓性能指标

| 性能项目 | 指标 | 备注 |

| 抗拉强度 /MPa | ≥ 1280 | 按照 GJB715.23A-2008

标准进行 |

| 延伸率 /%

(同炉材料) | ≥ 8 | 为同批材料随炉试样延伸率,螺栓对延

伸率无要求 |

| 双剪强度 /MPa | ≥ 755 | 按照 GJB715.26A-2008

标准进行 |

| 疲劳寿命 / 次 | ≥ 130000 | 按照 GJB715.30A-2002

标准进行,载荷:512MPa |

3、总结

可以看出,航空用钛合金标准件的研究与应用自工业钛合金出现就已经开始,美国、俄罗斯(前苏联)等航空工业发达国家在很早就已经形成了符合自身工艺技术的标准件用钛合金材料体系,钛合金标准件已经在其航空制造领域获得了大量应用。而我国航空用钛合金标准件的研究及应用起步较晚,都是在航空发动机或飞机的仿制、技术借鉴或引进改进过程中被动进行的,制造标准件的钛合金材料基本都是借鉴或仿制俄罗斯(前苏联)、美国的,同时我们国家航空标准件中钛合金标准件的占有量相对较低。随着我国航空工业的迅速发展及对飞行器性能要求的不断提高,未来高性能航空标准件对其制造钛合金材料提出了更高强度、更高断裂韧性、更高疲劳性能要求。

相关链接