一、氢能源与燃料电池

1、储氢系统

应用场景:高压储氢罐、氢气管路。

技术优势:

抗氢脆性:TC4在高压氢环境下抗氢脆性能优于传统钢材,适合70 MPa以上的储氢罐内衬。

轻量化:密度仅为钢的40%,可显著降低移动储氢设备的重量。

挑战:需进一步验证长期氢暴露下的疲劳寿命,优化表面涂层技术以降低氢渗透率。

2、燃料电池双极板

应用场景:质子交换膜燃料电池(PEMFC)双极板。

技术优势:

导电性:通过表面镀铂或石墨烯涂层提升导电性,替代传统石墨材料。

耐腐蚀:在酸性工作环境中抗腐蚀,延长电池寿命。

进展:实验室阶段已实现薄壁TC4双极板(厚度<1 mm)的精密冲压成型。

二、增材制造(3D打印)与拓扑优化结构

1、定制化复杂构件

应用场景:航空航天轻量化支架、仿生医疗植入物。

技术突破:

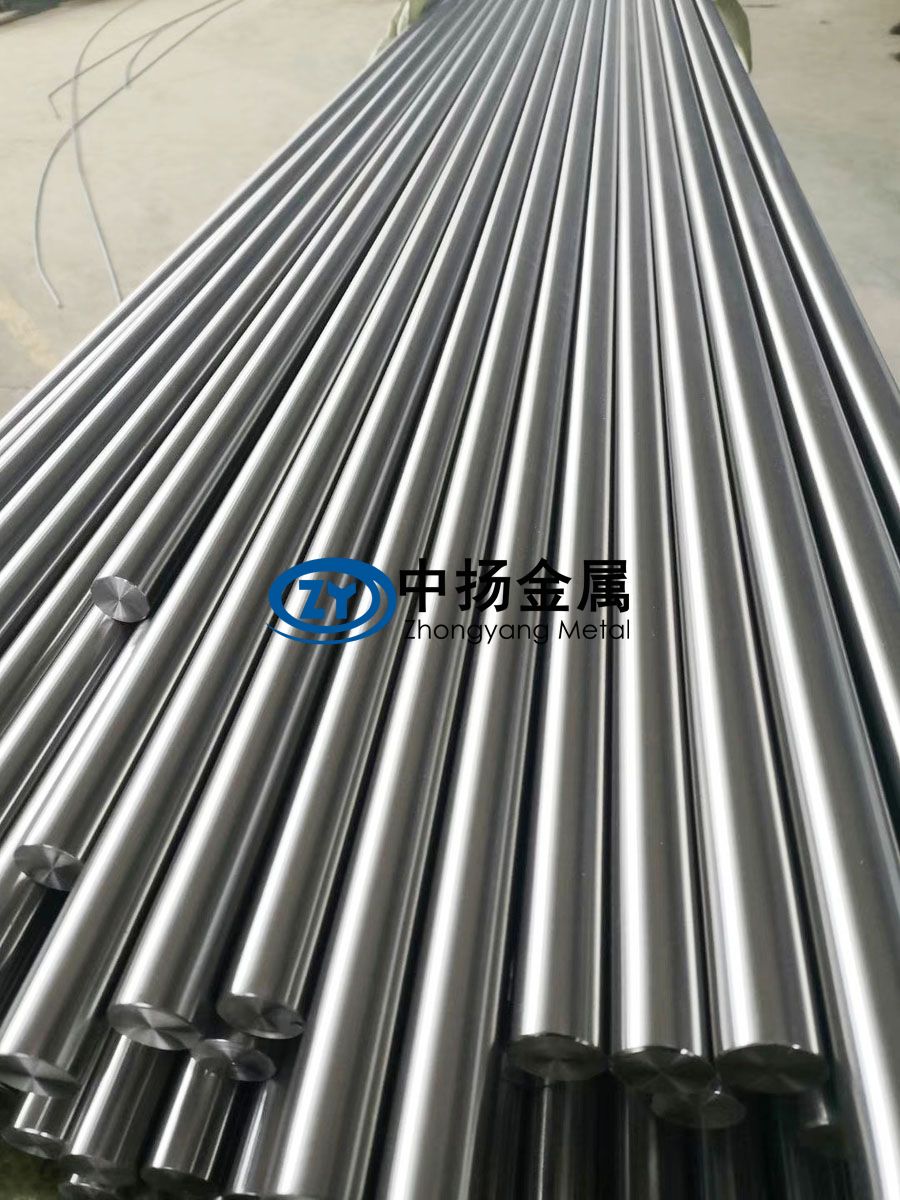

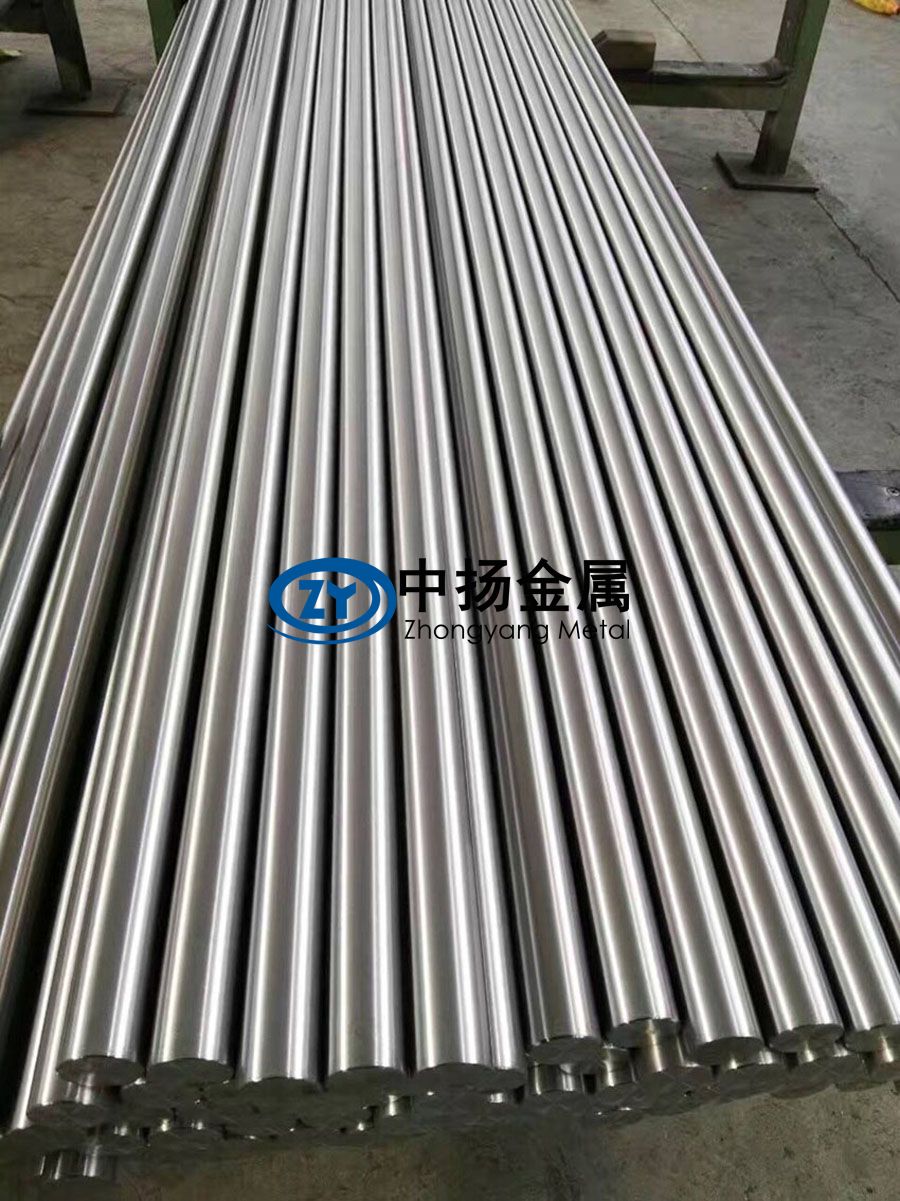

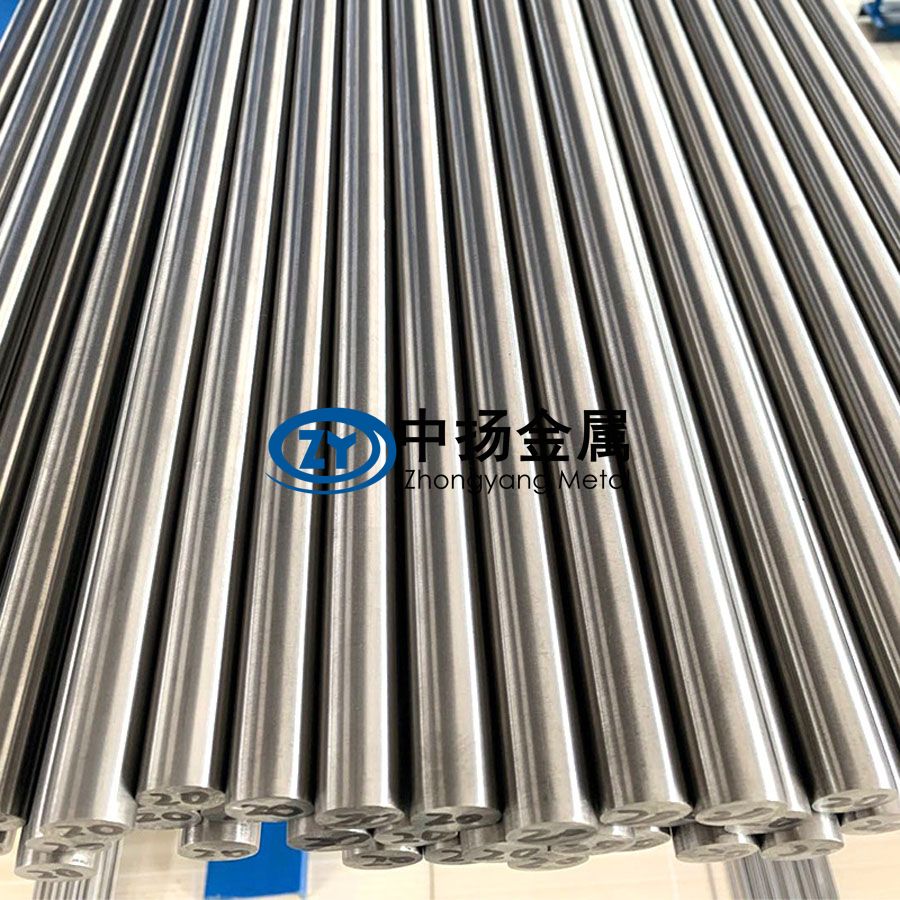

直接能量沉积(DED):使用TC4钛棒作为原料,通过激光熔覆逐层堆积,制造高精度空心结构。

拓扑优化:结合AI算法设计最优应力分布结构,材料利用率提升30%以上。

案例:SpaceX采用TC4钛棒3D打印火箭发动机涡轮泵部件,减重15%并提高耐热性。

2、太空原位制造

应用场景:月球/火星基地建设中的结构件现场制造。

潜力:TC4钛棒通过太空级3D打印机,利用月壤中的钛资源进行原位加工,降低地球运输成本。

三、海洋工程与深海探测

1、深海装备结构件

应用场景:全海深载人潜水器(如“奋斗者”号)耐压舱、机械臂。

性能需求:

耐高压:TC4在11000米深海(110 MPa静水压)下仍保持高强度。

抗生物附着:表面激光微织构处理减少海洋生物附着,降低维护频率。

案例:中国“蛟龙”号部分紧固件已采用TC4,未来或扩展至主体框架。

2、海水淡化设备

应用场景:高压泵轴、耐Cl⁻腐蚀阀门。

优势:在高温高盐环境中,TC4的腐蚀速率仅为316L不锈钢的1/5,寿命提升3倍以上。

四、智能穿戴与消费电子

1、高端可穿戴设备

应用场景:智能手表框架、AR/VR头盔结构件。

技术亮点:

生物相容性:TC4无镍释放风险,适合长期接触皮肤。

电磁屏蔽:通过磁控溅射镀膜实现5G频段电磁屏蔽效能≥30 dB。

商业化进展:苹果Ultra系列手表已试用TC4钛合金表壳,未来或推广至手机中框。

2、柔性电子基底

应用场景:柔性显示屏支撑层、可折叠设备铰链。

创新点:

超薄加工:通过精密轧制将TC4钛棒加工至0.1 mm厚度,弯曲疲劳寿命达10万次以上。

热管理:高导热性(7.2 W/m·K)优于铝合金,适用于高功耗芯片散热基板。

五、新能源电池技术

1、固态电池封装

应用场景:全固态锂电池金属外壳。

优势:

锂离子阻隔:TC4致密氧化膜有效阻止锂枝晶穿透,提升安全性。

轻量化:比传统钢壳减重50%,增加电池能量密度。

挑战:需解决TC4与固态电解质界面的热膨胀系数匹配问题。

2、快充电极支架

应用场景:超级电容器多孔电极载体。

技术路径:通过电化学蚀刻将TC4钛棒制成三维多孔结构(孔隙率>70%),比表面积提升5倍,支持10C以上快充。

六、量子科技与超导装置

1、超导磁体支撑结构

应用场景:核聚变装置(如ITER)低温超导线圈骨架。

核心需求:

低温韧性:在4K液氦温度下,TC4的断裂韧性(KIC)仍保持80 MPa·√m以上。

非磁性:避免干扰超导磁场,磁化率<1.00002(接近完全抗磁)。

进展:日本JT-60SA装置已采用TC4钛合金作为磁体支撑环。

2、量子计算机冷却系统

应用场景:稀释制冷机冷头、超导量子比特封装件。

创新应用:利用TC4的高导热性和极低热膨胀系数(8.6×10⁻⁶/℃),实现毫开尔文温区的尺寸稳定性。

七、挑战与未来发展方向

成本控制:开发短流程冶金技术(如氢化脱氢法),目标将TC4成本降低至200元/kg以下。

表面改性:研发激光氮化、等离子电解氧化(PEO)技术,提升耐磨/耐蚀性。

回收利用:建立闭环回收体系,通过真空蒸馏法实现钛废料95%以上回收率。

标准化推进:制定新兴领域专用TC4材料标准(如《增材制造用TC4钛棒技术规范》)。

TC4钛棒正从传统高端制造向氢能源、量子科技、深海工程、智能穿戴等前沿领域渗透,其“高强度-轻量化-耐极端环境”三位一体特性成为创新设计的核心支撑。未来随着制造工艺革新与成本下降,TC4有望在更多颠覆性技术中扮演关键角色,推动材料科学与工程应用的深度融合。

相关链接