轻质、坚固且具有成本效益的结构设计一直是汽车、飞机和高速列车发展的必然趋势,它不断推动着轻量化材料的应用及其连接技术的创新[1]。在保证车辆安全的基础上,采用不同材料组合的车身结构已成为轻量化设计的重要手段之一[2]。自冲铆(Self-PiercingRivet)连接作为一种快速的机械连接技术正广泛应用于汽车车身的制造过程,其接头的力学性能会对整车的安全产生重要的影响[3]。然而车辆在实际服役过程中往往会受到水汽、高温和化学侵蚀等环境因素的影响,导致汽车的可使用寿命减少甚至发生安全事故。如大气污染酸雨等,会引起自冲铆接头的腐蚀和异种材料连接所引起的电化学腐蚀[4]。因此,模拟自冲铆接头在大气污染所导致的酸性环境中的力学性能及腐蚀行为研究具有一定的意义。

目前,国内外研究人员对不同腐蚀环境下自冲铆接头的性能开展了相关研究。杨贵秋等[5]以酸溶液作为腐蚀介质,对钢/铝压-胶复合接头开展周浸加速腐蚀试验并分析,结果表明胶黏剂的加入可以提升压印接头的强度。冯震等[6]通过盐雾腐蚀试验对不同腐蚀时长的铝合金自冲铆接头静强度和疲劳特性开展相关研究,结果发现在腐蚀周期内接头的静力学性能和失效形式并没有因为腐蚀而造成影响,但短期盐腐蚀会改变接头疲劳失效特征,而且会使接头产生多个疲劳裂纹源。Lim等[7]研究了镁合金AZ31B和热固性碳纤维增强聚合物的摩擦自冲铆连接(F-SPR)在0.1mol/L的NaCl的腐蚀行为,通过X射线断层扫描和SEM表征,表明接头搭接区的腐蚀程度不显著,腐蚀液对搭接区间隙的侵蚀作用有限。Qin等[8]通过拉伸试验和表面分析,深入研究电泳处理后铆接接头在盐雾环境中的腐蚀行为,结果表明钢/铝铆接接头的腐蚀机制是电偶腐蚀和氧浓度极化腐蚀。Lai等[9]对TA1-Al5052铝合金自冲铆接头进行了不同时间的盐雾试验并测试了腐蚀后接头的机械性能,结果表明随着盐雾时间的延长,接头的机械性能逐渐变弱,盐雾持续时间对接头的破坏模式影响较大。Kotadia等[10]研究了在盐性环境下5182纯锌铝和锌铝镁涂层DP590钢的搭剪接头的腐蚀情况,结果显示腐蚀对接头剪切性能产生了显著影响,接头的失效机制受到涂层类型和预处理工艺的影响。Abe等[11]将盐性环境下的钢板与镀锌钢板进行了对比研究,发现镀锌层可以有效减弱腐蚀引起的铆接接头强度降低现象。我国是世界上最大的煤炭生产与消费国,部分工业发达地区大气中SO2的含量已超过环境容量的60%[12],由大气污染引发的雾霾,酸雨等现象对金属工程结构和载运工具等带来了危害,SO2是环境酸化前驱物且多以HSO3-形式存在[13],因此本文以0.02mol/L的NaHSO3溶液作为腐蚀介质,对比分析了自冲铆接头和粘-铆复合接头在酸性环境下的腐蚀特性和力学性能。分别通过力学试验和扫描电子显微镜(SEM)探讨腐蚀环境下接头的力学性能和接头缝隙处的微观腐蚀形貌,为提高接头的抗腐蚀能力和防腐设计提供一定的参考。

1、试验材料与方法

1.1试件制备

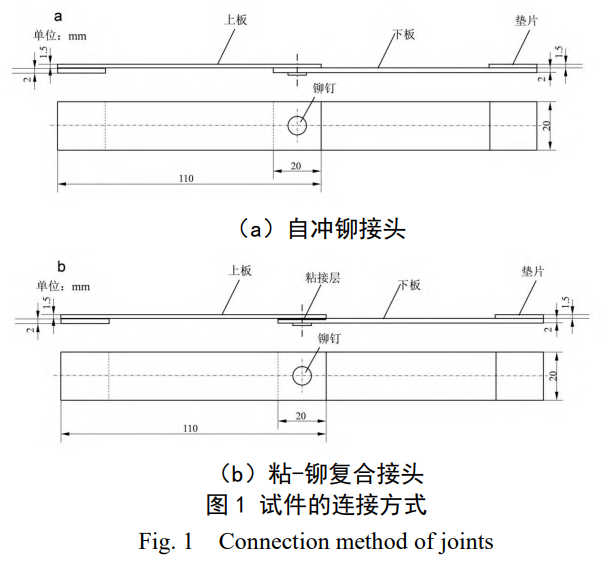

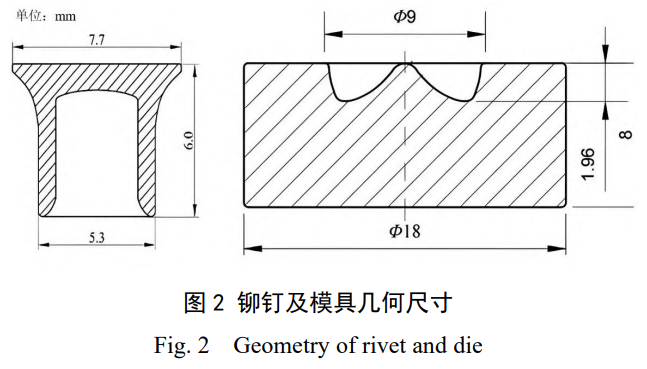

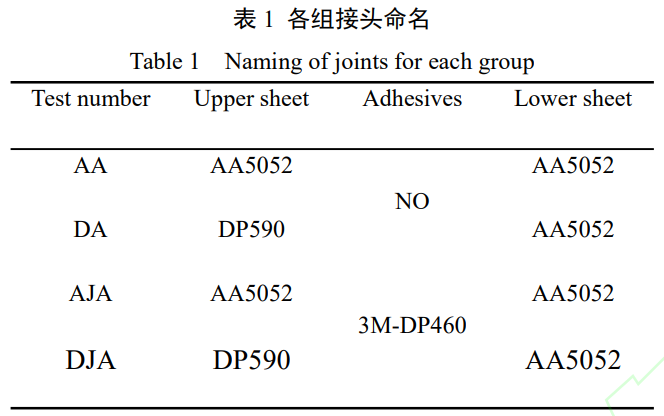

本试验选用车身结构中常用的5052铝合金和热轧双相钢DP590作为试验材料,粘接剂采用3M-DP460环氧树脂,分别制备自冲铆接头和粘-铆复合接头。试件几何尺寸见图1。铆钉和模具采用德国Bollhoff公司所生产的硼钢36MnB4(硬度为462HRC),其几何尺寸见图2,各组接头材料组合和命名见表1。

1.2周浸腐蚀试验

根据GB/T19746-2018[14]标准,配置0.02mol/LNaHSO₃溶液作为腐蚀介质,试验温度为25±2℃。每组接头设4类腐蚀试样,腐蚀时间分别为0h、360h、720h和1080h。试验以1h为周期,浸润10min,干燥50min。腐蚀结束后去除腐蚀产物,进行脱水处理,并放入恒温箱保温24h。

1.3静力学实验及SEM扫描

采用MTSLandmark100型试验机进行准静态拉伸测试,试验以5mm/min的恒定速度进行直至试件破坏,为减少产生附加扭矩干扰试验结果,在试件两端固定垫片。每类腐蚀试样测试8个试件取其均值。拉伸试验完成后,选用捷克公司生产的VEGA3SCAN钨丝灯电子扫描显微镜对试件典型腐蚀特征表面进行观测。

2、结果与分析

2.1载荷-位移曲线及刚度分析

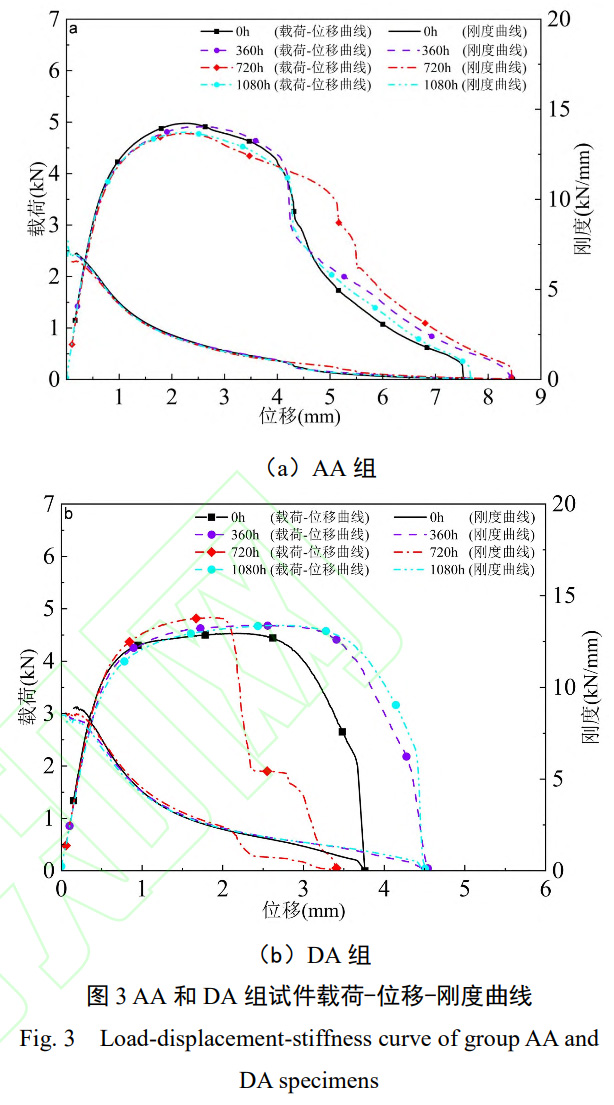

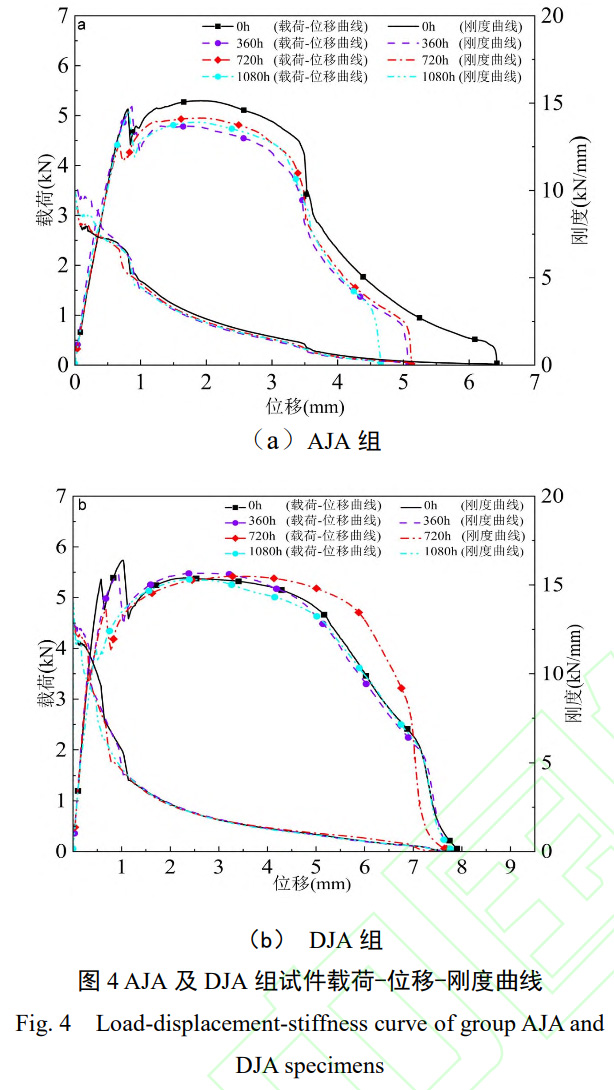

自冲铆接头的刚度是指铆接点机械自锁结构抵抗由外力作用引起的连接界面滑移变形的能力,在接头的载荷-位移曲线中表现为试件的载荷与位移之比[15],图3和图4给出了各组试件在不同腐蚀周期下的载荷-位移曲线及对应的刚度曲线。

AA组和DA组的载荷-位移曲线及刚度曲线如图3所示,根据图3将试件的载荷-位移曲线分为三个阶段:弹性阶段、塑性变形阶段和失效阶段。对比不同腐蚀周期的同组接头,发现腐蚀周期并未对各组接头在弹性阶段和塑性变形阶段的曲线变化趋势产生较大影响,但会影响失效阶段的试件的位移量,且异质接头的影响更为显著。这是由于试件的腐蚀程度和破坏位置不同,导致失效阶段上板铆孔壁、自锁结构和下板残余底厚在传递载荷时,各个传递环节所能承受的强度不同,因此接头呈现不同的失效过程[16]。对于接头的刚度曲线,AA组和DA组不同腐蚀周期均呈现“下凹曲线”的下降趋势,在拉伸初始阶段两组接头刚度最大,表明该阶段接头机械内锁连接界面相对滑移量最小。随着位移的增加,内锁相对滑移量会逐渐增大,导致接头的刚度迅速减小,而由于板材的性能差异性促使DA组接头的刚度更大。对比同组试件不同腐蚀周期的接头刚度,发现腐蚀周期未对自冲铆接头弹性阶段和塑性变形阶段的刚度产生明显影响,而对失效阶段尤其是DA组接头失效阶段的影响更为显著,这主要是因为接头在失效阶段的失效特征不同。

AJA组和DJA组的载荷-位移曲线及刚度曲线如图4所示,将其载荷-位移曲线大致分为四个阶段:弹性阶段,粘接失效阶段,铆接塑性变形阶段和铆接失效阶段。在弹性阶段,拉伸载荷首先作用于粘接结构上,随着位移的增大粘接结构迅速失效,载荷即刻作用于自冲铆结构上,接头进入铆接塑性变形阶段,曲线呈现出先下降后上升的变化趋势[17]。对比单一自冲铆接头和粘-铆复合接头,发现粘接剂的加入使AA、DA接头刚度分别提升了45%、38%,这是由于粘接剂填充了接头搭接区连接界面的间隙,使得接头的整体性和紧密性更强,成形质量更优[18],接头自锁结构相对滑移量更小。对比同组试件不同腐蚀周期下的刚度变化曲线,发现粘-铆复合接头的弹性阶段和粘接失效阶段刚度曲线变化较为显著,表明粘接结构更易受腐蚀作用的影响。

2.2接头的稳定性及失效载荷分析

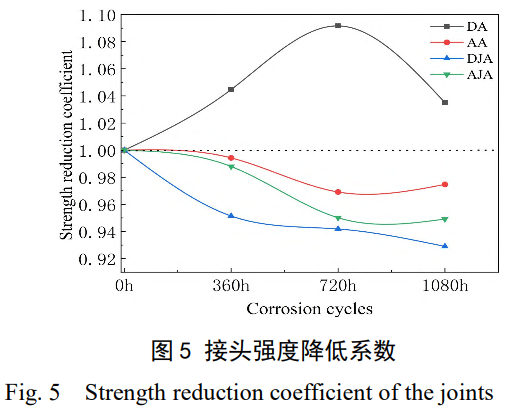

接头稳定性是指自冲铆接头强度降低系数的波动程度,受被连接基板材料、工艺参数、接头成形质量以及腐蚀周期等众多因素的影响。Fiore等[19]将当前腐蚀周期下的失效载荷与未发生腐蚀时的失效载荷的比值定义为自冲铆接头的强度降低系数。若强度降低系数越接近1则波动程度越小,表明接头稳定性越好,受腐蚀的影响程度越小。图5为4组接头的强度降低系数波动曲线,由图可知同质接头强度降低系数波动曲线呈相似的变化趋势且波动程度均小于异质接头,表明同质接头受腐蚀的影响较小,接头具有较好的耐腐蚀性。异质接头中DA组的波动程度较大,稳定性较差,这与接头的失效过程有关[20],表明DA组试件在腐蚀环境中因腐蚀而发生失效形式转变,这与2.3节中的试验现象DA组失效形式相吻合,而DJA组因为粘接剂的保护作用使得其腐蚀程度较轻,稳定性较好。

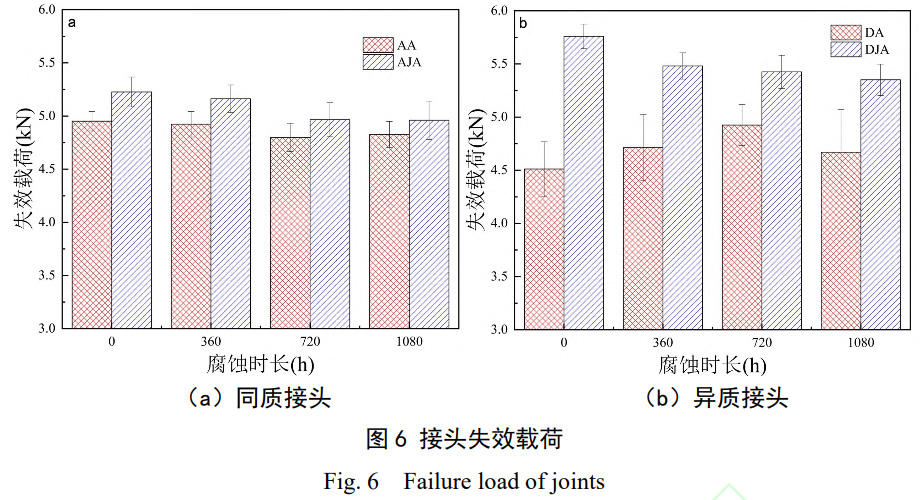

各组试件的失效载荷如图6所示,观察接头AA、DA组与AJA、DJA组试件的失效载荷,腐蚀前AA、DA组的最大失效载荷分别为4951N、4511N,AJA、DJA组的最大失效载荷为5225N、5760N,粘接剂的加入使AA、DA组失效载荷分别提升了5.5%、27%,发现粘接剂对异质接头失效载荷提升幅度大于同质接头,这是由于粘接剂的加入对异质接头基面粗糙度相较同质接头提升更大[21]。随着腐蚀时长的增加,AA组试件静强度未产生较大影响,原因是铝合金表面的氧化铝薄膜使得其耐腐蚀性较好,且同种板材组合接头电化学腐蚀较弱。而AJA和DJA组试件的失效载荷随腐蚀时间的延长呈现递减的趋势,这是因为粘-铆复合接头在未腐蚀以及腐蚀初期,接头的剪切力由粘接结构所传递[22],在腐蚀中后期,粘接剂与板材连接的部分界面处发生剥离,使得粘接结构所能承受的强度降低,故失效载荷呈现递减趋势。

2.3失效形式分析

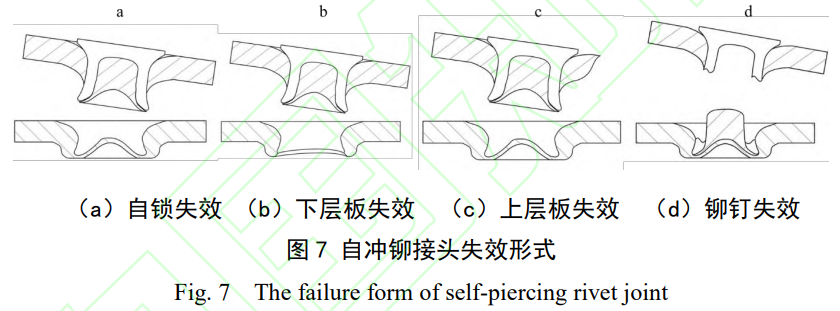

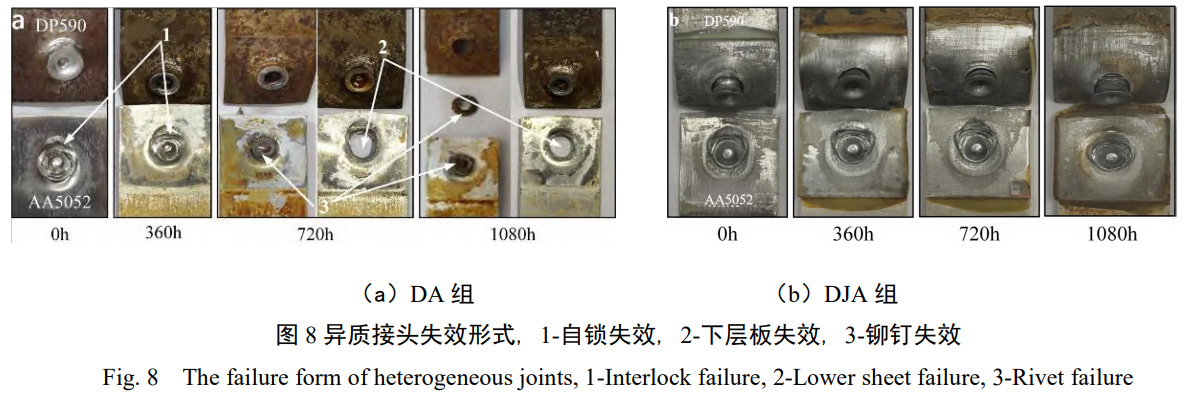

见图7所示,自冲铆接头常见的失效形式主要有四类,分别是自锁失效、下层板铆接点底部脱落失效、上层板沿铆接孔断裂失效和铆钉断裂失效。基于现有研究结果表明接头失效形式多样及其相互转变的主要原因是:接头的自锁结构、铆钉、下板铆接点底部和上板铆钉孔壁在失效阶段处于竞争关系,较为薄弱区域将会在剪切力传递过程中首先断裂,因而呈现特定的失效形式[20]。

本次试验同质接头AA组和AJA组失效形式未随腐蚀时间延长而发生转变,均为自锁失效。其失效机理主要有两方面:一方面是基板的耐蚀性使得上板铆孔壁和下板铆接点腐蚀较轻,另一方面是拉伸试验过程中钉头处产生的弯矩使得搭接区上板末端逐渐发生翘曲[16],自锁结构同时受到剪切力和剥离力的作用成为受载过程中的最薄弱点,最终脱离下板。异质接头试验组如图8所示,DA组失效形式随腐蚀周期延长由自锁失效转变为下层板失效或铆钉失效。这是因为腐蚀作用会导致材料的强度降低[23],由于铆接点底部材料较薄,腐蚀削弱了该区域的承载能力,尤其在失效阶段承受较大剪力时,易发生断裂和脱落。此外,腐蚀液的渗透加剧了铆钉管腿与铆孔壁间的电化学腐蚀,进一步导致铆钉强度下降,最终失效模式表现为铆钉失效。而DJA组由于粘接剂的密封作用使得腐蚀效应较低,最终失效形式未发生改变均为自锁失效。试验中上板DP590抗拉、抗剪强度较高,因此本次实验未出现上层板失效情况。

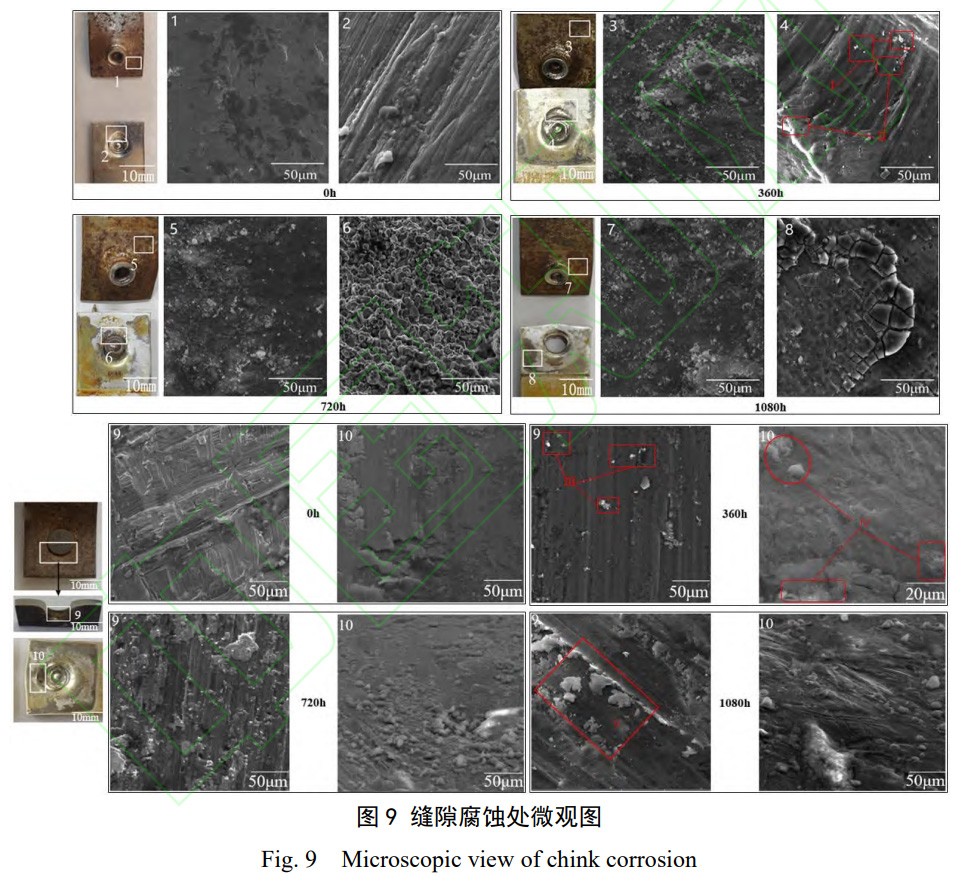

观察1~8位置扫描图可知,DA组未腐蚀时,试件下板铆接点呈现同向长条纤维状划痕,表明该区域在铆钉受剪拔出时,与铆钉管腿发生剧烈剐蹭,使得该区域出现沿铆钉拔出方向的纤维状沟壑。在腐蚀初期,上板搭接区较未腐蚀时,腐蚀产物增多且分布不均匀,呈现出疏松的团簇状,板材搭接区不断堆积的腐蚀产物不仅增大了两板之间的摩擦力,而且对自冲铆机械自锁结构起到了一定的保护作用,因此接头的失效载荷得到提升。下板铆接位置发现有少量腐蚀产物堆积(Ⅰ)并且伴随有局部点腐蚀凹坑(Ⅱ),表明了腐蚀液已通过搭接区缝隙渗入下板铆接点处并产生一定的腐蚀效应。在腐蚀中期,上板搭接层腐蚀区域增大并且部分腐蚀产物脱落,降低了锈层对基体的保护能力。随着板间铆接点处腐蚀加剧以及残余底厚处随腐蚀时间的延长铆钉与下板铆接点底部区域处于竞争状态,失效形式表现为铆钉失效或下层板失效。铆钉断裂处断口表面形貌呈现密集的球状颗粒,是典型的脆性断裂失效特征,表明铆钉在扩张形成自锁结构时,铆钉管腿和铆钉盖连接区域产生应力集中[24]。在腐蚀后期,上板类似于初期团簇状形貌的腐蚀产物增多,这是由于上板搭接区在腐蚀中期部分腐蚀产物脱落,基体暴露于腐蚀液中发生二次腐蚀而导致。观察到下板搭接区表面锈层出现微裂纹及部分脱落,导致搭接区界面间的摩擦作用减弱,同时内部自锁结构遭到腐蚀破坏,造成接头失效载荷降低,因此DA组失效载荷呈现先增后减的趋势。分析9和10位置扫描图可知,DJA组未腐蚀时,上板铆接孔壁呈现明显的划痕沟壑,划痕较长且深度较深,这是在铆接过程中铆钉刺穿上板并挤压该区域所致。下板铆接点区域因铆钉管腿拔出而导致的剧烈剐蹭。腐蚀初期,腐蚀液沿铆钉头与上层板接触面之间缝隙渗入并发生腐蚀反应,使得上板铆接孔壁表面出现少许片状腐蚀产物(Ⅲ),且腐蚀产物多集中于划痕沟壑内,可能原因与腐蚀液沿划痕导向的侵蚀作用有关。下板胶层表面出现少许絮状腐蚀产物(Ⅳ)堆积,试件基材仍被胶层覆盖,降低了腐蚀液对接头搭接区间隙的腐蚀作用。腐蚀中期,上板铆孔壁腐蚀产物增多且腐蚀区域增大,腐蚀产物不再集中于沟壑内。腐蚀后期,上板铆孔壁的划痕沟壑出现体积较大的片状腐蚀产物堆积(Ⅴ),局部腐蚀严重。下板在腐蚀中后期胶层发生断裂且大面积脱落,并出现大量细小颗粒状产物,随着腐蚀的进行,粘接剂与板材连接的部分界面出现剥离,粘接结构的强度不断降低,故失效载荷呈现递减趋势。

3、结论

本文以0.02mol/L的NaHSO3溶液为腐蚀介质,以自冲铆接头和粘-铆复合接头为主要研究对象,通过静力学试验和电子扫描显微镜对酸性腐蚀环境下自冲铆接接头的静力学性能和腐蚀行为进行研究分析,主要结论如下:

1)腐蚀周期并未对自冲铆接头位移-载荷曲线的弹性阶段和塑性变形阶段产生较大影响,但会影响失效阶段试件的位移,且对异质接头的影响更为显著,粘接剂的加入使同质、异质接头刚度分别提升了45%、38%。

2)随腐蚀周期的延长,自冲铆接头失效载荷受搭接区腐蚀产物的影响呈先增大后减小的趋势,粘接剂的加入使同质、异质组失效载荷分别提升了5.5%、27%,粘接剂对异质接头失效载荷提升幅度优于同质接头,粘接结构对腐蚀作用更敏感,使得粘-铆复合接头随着腐蚀的进行失效载荷不断减小,腐蚀后期接头强度由铆接机械自锁结构提供。

3)异质接头相较同质接头稳定性较差,同质接头AA组和AJA组失效形式未随腐蚀时间延长而发生转变,均为自锁失效。异质接头DA组失效形式随腐蚀周期延长由自锁失效转变为下层板失效或铆钉失效,而DJA组由于粘接剂的加入从而有效抑制了接头失效形式的转变。

4)对于搭接区上下板间的腐蚀,该类腐蚀可通过加入板间粘接剂的方式减弱;对于铆钉管腿外侧与上板铆钉孔壁间的缝隙腐蚀,铆接时上板被铆钉刺穿挤压过程中产生的刮擦痕对腐蚀有促进作用,该类腐蚀目前亟待解决。

参考文献:

[1] 李永兵,马运五,楼铭,等. 轻量化薄壁结构点连接技 术研究进展. 机械工程学报, 2020, 56(06), 125-14 6.

Li Y B, Ma Y W, Lou M, et al. Advances in Spot Joining Technologies of Lightweight Thin-walled Structures. Journal of Mechanical Engineering, 2020, 56(06), 125-146 (in Chinese).

[2] 张先炼,何晓聪,邢保英,等.TA1 纯钛与 1420 铝锂合金 异质薄板自冲铆接微动疲劳特性. 材料工程,2019,47 (04):143-151.

Zhang X L, He X C, Xing B Y, et al. Fretting fatigue characteristics of self-piercing riveting in dissimilar sheets of TA1 pure titanium and 1420 aluminum-lithium alloys. Journal of Materials Engineering, 2019, 47(04), 143-151(in Chinese).

[3] Ma Y W, Yang B X, Hu S Q, et al. Combined strengthening mechanism of solid-state bonding and mechanical interlocking in friction self-piercing riveted AA7075-T6 aluminum alloy joints. Journal of Materials Science & Technology, 2022, 105(06): 109.

[4] Ang H Q. An Overview of Self-piercing Riveting Process with Focus on Joint Failures, Corrosion Issues and Optimisation Techniques[J]. Chinese Journal of Engineering Design,2021,34(01): 2.

[5] 杨贵秋,邢保英,曾凯,等.腐蚀环境下钢/铝压印-胶接 复合接头的静力学性能研究[J].工程设计学报,2024, 31(05):663-669.

Yang G Q, Xing B Y, Zeng K, et al. Study on statics properties of steel/aluminum clinch-bonded composite joint under corrosive environment. China mechanical engineering, 2024, 31(05):663- 669(in Chinese).

[6] 冯震,邢保英,何晓聪等.盐性环境下铝合金自冲铆接 头的疲劳特性及寿命预测. 材料导报,2022,36(01): 149-153.

Feng Z, Xing B Y, He X C, et al. Fatigue Characteristics and Life Prediction of Aluminum Alloy Self-piercing Riveted Joints in Salt Environment, Materials Reports, 2022, 36(01), 149-153(in Chinese).

[7] Lim Y C, Jun J, Lenoaed D N, et al. Study of galvanic corrosion and mechanical joint properties of AZ31B and carbon-fiber–reinforced polymer joined by friction self-piercing riveting. Journal of Magnesium and Alloys,2022,10(02): 400.

[8] Qin Q, Tang B, Wei C, et al. Corrosion behavior of riveted joints with electrophoretic treatment in neutral salt spray environment[J]. Materials and Corrosion, 2024, 75(5): 665-677.

[9] Lai J, Huang Z, Tang N, et al. Insight of Salt Spray Corrosion on Mechanical properties of TA1-Al5052 self-piercing riveted Joint[J]. Materials, 2022, 15(23): 8643.

[10]Kotadia H R, Rahnama A, Sohn I R, et al. Performance of dissimilar metal Self-Piercing Riveting (SPR) joint and coating behaviour under corrosive environment[J]. Journal of Manufacturing Processes, 2019, 39: 259-270.

[11]Abe Y, Mori K. Mechanical clinching and self-pierce riveting for sheet combination of 780- MPa high-strength steel and aluminium alloy A5052 sheets and durability on salt spray test of joints[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(1): 59-72.

[12]斯日吉模楞,毛培.资源型地区自然资源对经济增长影 响的实证分析——基于 2000-2016 年中国重点煤炭城 市样本. 自然资源学报, 2019, 34(12), 2491-2503.

Si R J M L, Mao P. Empirical analysis of the influence of natural resources on regional economic growth: Based on the sample of key coal cities in China from 2000 to 2016. Journal of Natural Resources, 2019, 34(12), 2491-2503(in Chinese).

[13]王丽媛;王秀通;孙好芬等. 大气环境中 SO2影响金属 腐蚀的研究进展. 装备环境工程, 2011,8(02):62-66.

Wang L Y, Wang X T, Sun H F, et al. Study of SO2 Influence on Metal Corrosion in Atmospheric Environment. Equipment Environmental Engineeri ng, 2011, 8(02), 62-66(in Chinese).

[14]GB/T 19746—2018,金属和合金的腐蚀盐溶液周浸试 验[S].GB/T 19746—2018,Corrosion of metals and alloys—Alternate immersion test in salt solution[s].

[15]曾凯,何晓聪,邢保英. 钉脚张开度对自冲铆构件机械 内锁刚度的影响. 焊接学报,2019,40(06):143-147+1 67.

Zeng K, He X C, Xing B Y. Effect of the degree of rivet opening on the rigidity of the interlock in self-piercing riveting joints. Transactions of the China Welding Institution, 2019, 40(06), 143-147+ 167(in Chinese).

[16]谢志强,张爱林,闫维明,等.薄壁钢板自冲铆接受剪性 能及承载力计算方法研究. 工程力学, 2020, 37(06): 234-245.

Xie Z Q, Zhang A L, Yan W M, et al. The shear behavior and calculation method of self-piercing riveted connections on thin walled steel sheets. Engineering mechanics; 2020, 37(06): 234-245(in Chinese).

[17]周江奇,潘海涛,楼铭,等.结构胶对铝钢异种金属自冲 铆接工艺影响研究. 汽车工程学报, 2015, 5(05): 3 13-320.

Zhou J Q, Pan H T, Lou M, et al. Impact of Structural Adhesive on Self-Piercing Riveted Aluminum to Steel Joints, Chinese Journal of Automative Engineering, 2015, 5(05): 313-320 (in Chinese).

[18]黄志超,刘帅红,赖家美等.结构胶对钢铝自冲铆接接 头力学性能的影响. 塑性工程学报, 2021, 28(07): 157-162.

Huang Z C, Liu S H, Lai J M,et al. Influence of structural adhesive on mechanical properties of steel-aluminum self-piercing riveted joints, Journal of Plasticity Engineering, 2021, 28(07), 157-162 (in Chinese).

[19]Fiore V, Calabrese L, Proverbio E ,et al. Salt spray fog ageing of hybrid composite/metal rivet joints for automotive applications. Composites Part B, 2017, 108: 65.

[20]杨进,邢保英,何晓聪等.腐蚀环境下自冲铆接头竞争 失效机制及力学性能分析, 焊接学报, 2022,43(07): 69-75.

Yang J, Xing B Y, He X C, et al. Analysis of competitive failure mechanisms and mechanical properties of self-piercing riveted joints in corrosive environments, Transactions of the China Welding Institution, 2022, 43(07), 69-75 (in Chinese).

[21]许小山.基于表面粗糙度的复合材料/金属层合板粘接 界面强化机理试验与数值研究. 新技术新工艺, 2018 (05): 36-39.

Xu X S. Study on strengthening mechanism for composite/metal laminates based on surface roughness by experimental and numerical methods, New Technology & New Process, 2018 (05), 36-39(in Chinese).

[22]A A H I, A D S C .Mechanical Testing of Adhesive, Self-Piercing Rivet, and Hybrid Jointed Aluminum Under Tension Loading, International Journal of Adhesion and Adhesives 2022, 113: 103066.

[23]周和荣,李晓刚,肖葵等.铝合金 7A04 在干湿周浸条件 下的腐蚀行为研究, 稀有金属材料与工程, 2009,38 (S1), 293-298.

Zhou H R, Li X G, Xiao K, et al. The Corrosion Behavior of Aluminum Alloy 7A04 under Cyclic Wet-Dry Immersion Conditions. Rare Metal Materials and Engineering, 2009, 38(S1), 293-298 (in Chinese).

[24]邢保英,何晓聪,王玉奇,等.铝合金自冲铆接头静力学 性能及失效机理分析.焊接学报, 2015, 36(09): 47- 50.

Xing B Y, He X C, Wang Y Q, et al. Static mechanical properties and failure mechanism of Self-piercing Riveted aluminum alloy joint. Transactions of the China Welding Institution, 2015, 36(09), 47-50 (in Chinese).

无相关信息