钛及钛合金具有比强度高、抗腐蚀性好、耐高温等一系列优点,在现代飞机、发动机和机载设备上的应用越来越多,其用量百分比已经成为衡量飞机先进性的一个重要标志。美国第四代战斗机F22A的用钛量已占到飞机结构质量的38.8%,其中有一部分Ti-6Al-4V作为紧固件应用。因为钛与碳纤维复合材料的电极电位相近,钛合金又成为复合材料惟一的连接材料。因此,随着先进军民用飞机钛合金和复合材料用量的不断增加,对钛合金紧固件的需求日益加大。

文献[1,2]报道,在同样的强度指标下,钛紧固件比钢的质量要轻70%,而且,钛合金的疲劳强度和对应力集中的敏感性优于类似用途的钢,以及在各种气候条件下高的抗腐蚀稳定性,因此钛紧固件的应用对于航空装备是非常重要的。在美国军民用飞机上,钛合金紧固件已基本取代了合金钢紧固件。国外钛合金紧固件的应用已经非常普遍,各种新型紧固件不断出现。大型民用飞机单机钛合金紧固件的用量达到数十万件。例如一架图-204飞机上采用940kg的BT16钛合金紧固件,减轻质量达688kg[1]。本国某先进军用飞机单机采用的钛合金紧固件达6万余件。由于钛合金紧固件(钛标准件)技术含量高、工艺复杂,因此主要集中在几家专业化厂按专利技术生产。

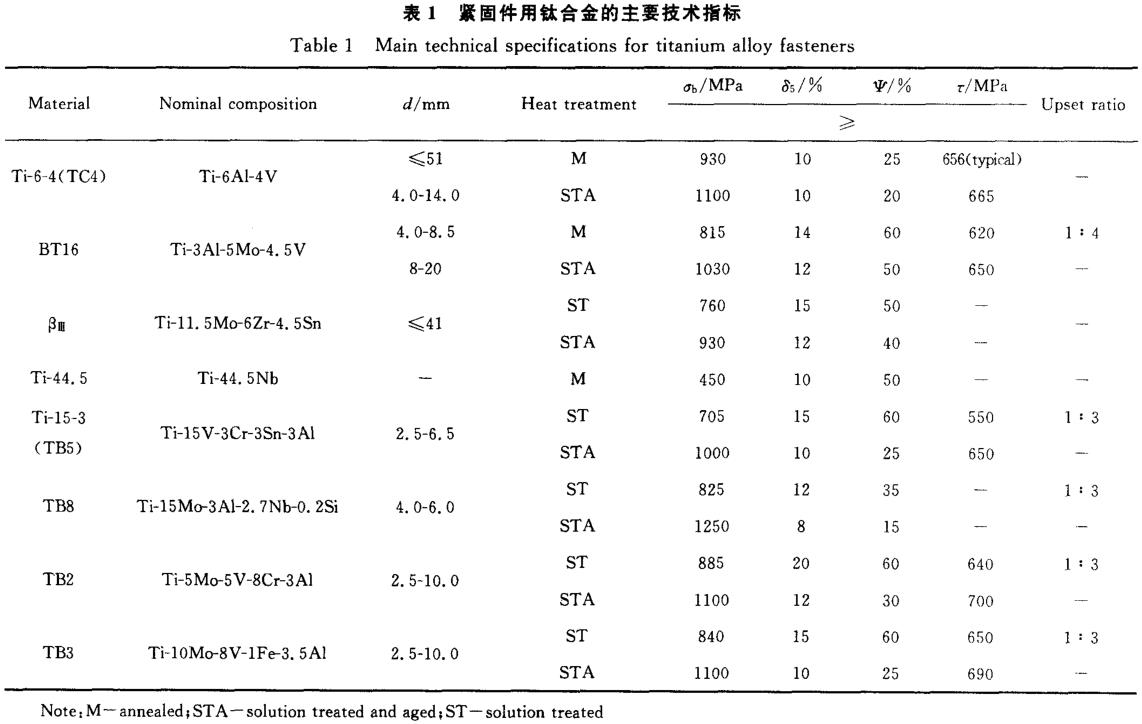

钛合金紧固件主要采用三类材料:第一类是低Mo当量的α-β型两相合金,如Ti-6A1-4V;第二类是亚稳定β合金,有美国的βⅢ,Ti-44.5Nb,Ti-15-3以及本国的TB2,TB3和TB8;第三类是亚临界成分的α-β型两相合金,如俄罗斯的BT16。本工作从设计选材的角度对这三类合金的不同特点,以及优越性和不足进行了分析对比。

1、紧固件材料应用概况

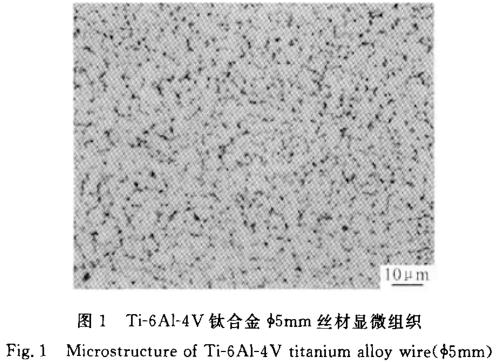

Ti-6Al-4V是一种中等强度的α-β型两相钛合金,具有优异的综合性能,半成品规格齐全,有棒材、锻件、厚板、薄板、型材和丝材(牵5mm丝材显微组织见图1)等。该合金长时间工作温度可达400℃,在航空和航天工业中获得了最广泛的应用,是美国和西欧各国在航空和航天部门应用的主要紧固件材料。美国于1955年就使用了一百万个Ti-6Al-4V钛合金螺栓,

1958年则达到两千万个[1]。本国某些型号飞机上也使用该合金制造的紧固件。

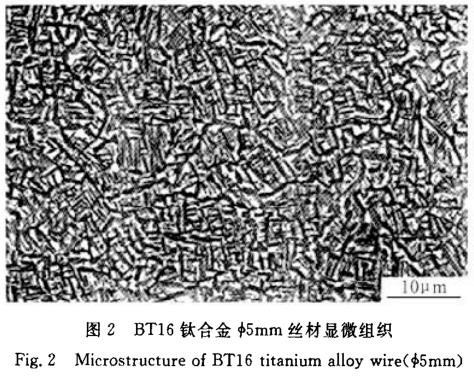

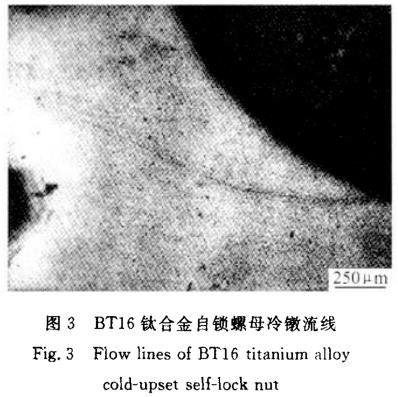

俄罗斯钛合金紧固件主要采用BT16钛合金。BT16合金属于Ti-Al-Mo-V系α-β型高强钛合金,主要半成品是热轧棒材和冷镦用磨光棒、丝材(φ5mm丝材显微组织见图2),主要用于制造紧固件,如螺栓、螺钉、螺母和铆钉等,最高工作温度350℃。该合金在固溶时效状态下的强度比Ti-6Al-4V合金稍低,主要优点是在退火状态下可以冷镦成形(自锁螺母冷镦流线见图3),因而明显提高了生产效率。以冷变形方式制造的紧固件在俄罗斯的机械制造业得到广泛应用,也是俄罗斯航空和航天部门应用的主要标准件材料,在本国的某些型号飞机上也得到应用。该合金有两种使用状态:冷变形强化不进行热处理和热镦成形加固溶时效处理。

βⅢ合金于1969年作为紧固件材料列入AMS4977规范,在飞机上有一些应用,但在1987年AMS4977B中即宣布:宇航材料部门建议βⅢ合金不再作为标准件材料用于未来新的设计。据最近资料报道,该合金已停止生产。Ti-44.5Nb作为铆钉专用材料于1974年列入AMS4982规范,2002年修订为AMS4982C,至今仍然使用。但只是在Ti-6Al-4V铆钉的头部焊上一小段,使之进行冷铆。Ti-15-3(TB5)最早是作为薄板于1984年列入AMS4914规范。TB5和TB8在本国分别作为阻力伞梁和导风罩(高温使用)的配套铆钉和螺钉用于某型号飞机。TB2和TB3是本国自行研制的β合金,TB2早期用于板材零件,后在某些型号上作为铆钉应用。TB3开始即作为螺栓研制的材料,也已在某些型号上应用。

2、紧固件材料特性

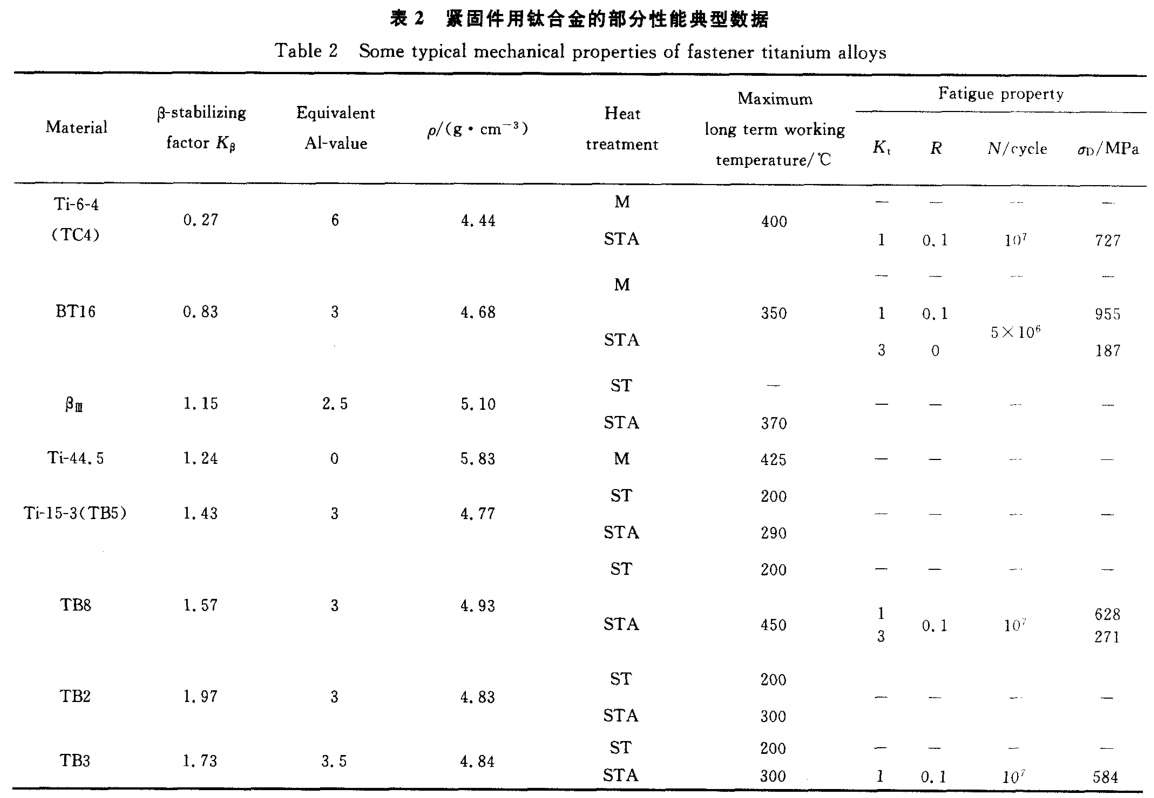

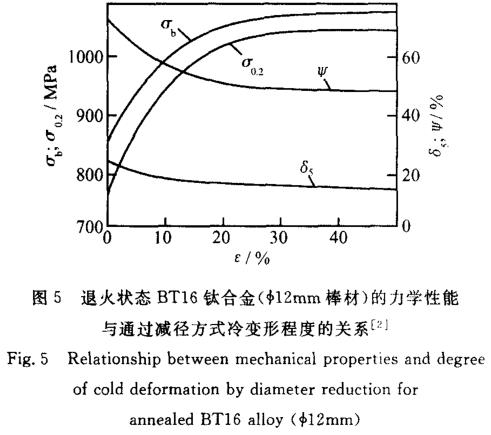

表1—3分别列出了钛合金紧固件材料的特性及紧固件性能。

表1—3的数据可以归纳为以下三类进行分析比较。

2.1 Ti-6Al-4V合金

低Mo当量旷8型两相合金Ti-6Al-4V,在三类合金中β稳定系数最低(只有0.27),而铝当量则最高(达到6)。所以在退火状态的β相含量只有7%(体积分数)。它的优点是密度最低,强度和疲劳性能最好,成分最简单,半成品成本最低。但由于室温塑性没有达到足够高,所以加工紧固件时需要采用感应加热进行热镦成形,以及真空固溶处理加时效处理,加工成本较高。

2.2 亚稳定β合金

第二类为β合金(如TB2,TB3,TB5,TB8等),与α-β型合金完全不同,β稳定系数很高,在1.15~1.97范围内,而铝当量则降低到3左右。所以在固溶处理时可以获得单一β相,从而能在室温下冷镦成形螺栓和铆钉,加工成本低。缺点是密度高,强度虽与Ti-6A1-4V相当,但疲劳性能不如Ti-6Al-4V,而且成分复杂,半成品成本高。由于同样需要进行真空时效处

理,所以成品紧固件的成本仍要高于Ti-6Al-4V,而使用温度也比Ti-6A1-4V低。

2.3 BT16合金

BT16合金成分设计独特。该合金铝当量与第二类β合金一样(达到3)。相对于第一类的Ti-6Al-4V合金,Al的固溶强化减弱。但由于BT16合金较高的Mo当量弥补了Al含量的不足,使得该合金在退火状态下具有高塑性,同时保持了较高的强度(σb>815MPa)。

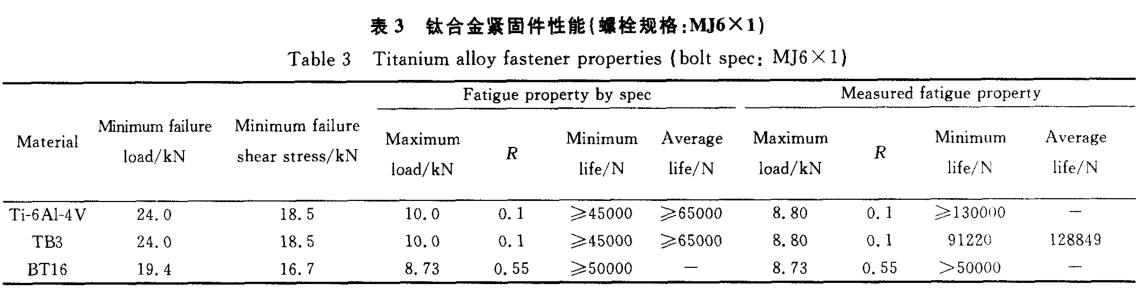

BT16合金β稳定系数为0.83,介于上述两类之间,接近临界成分(β稳定系数为1)。在β稳定元素和Ti组成的二元合金中,随着B稳定元素含量的增加,晶粒尺寸逐渐减小,在临界浓度附近,α相和β相数量相等,晶粒尺寸达到最小。β稳定元素进一步增加时,晶粒尺寸增加,如图4所示[3]。较小的β晶粒和在退火状态下高达25%(体积分数)的β相含量决定了BT16合金具有优异的室温工艺塑性。所以BT16合金具备了室温条件下完成紧固件头部的快速镦粗的条件——即冷镦。

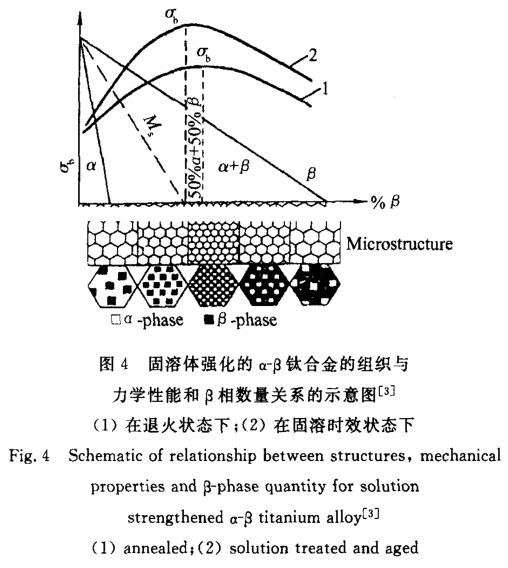

退火状态BT16钛合金的力学性能与通过减径方式冷变形程度的关系如图5所示[2]。研究发现,当变形量超过约20%时,随变形量的增加强化效果基本不变。B.A.BO.IIOJI,HH等H]系统地分析了预变形对不同类型合金拉伸性能的影响,研究表明,在主要由α相组成的合金(BT1—0)或主要由β相组成的合金(BT15)中,冷变形强化效果明显优于BT16合金。B.A.

BO.JIOXHH等H[4]认为这种现象的出现是因为BT16合金在冷变形作用下发生α<-->β的转变,并随之形成亚稳定的α"相,而在主要由α相或由β相组成的合金中,冷变形过程中不发生这样的相转变,伴随着相变的进行,出现的位错湮灭导致了BT16钛合金变形强化程度的降低。这对于用冷镦制造紧固件非常重要,紧固件头部冷镦变形量为75%~80%,杆部缩颈变形量为15%~20%,因此,用退火状态BT16合金能够保证冷镦紧固件的组织性能均匀性。

由于BT16合金的这些特点,俄罗斯选用它解决了紧固件制造过程中(特别是冷镦时)高的工艺性和高的强度特性同时并存的要求。BT16合金和β合金一样,在室温下冷镦螺栓、铆钉和自锁螺母,杆部还能进行冷变形缩颈和滚牙,全部加工过程都在室温下进行。文献[2]报道,这样制造冷变形强化紧固件的工作量和成本大致是第一类Ti-6Al-4V紧固件的二分之一到三

分之一,强度和疲劳性能与固溶时效加工的一样。强度和疲劳性能水平比Ti-6Al-4V,TB3要低一些。冷变形强化紧固件的使用温度规定为160℃以下无限期使用。这个温度范围可以覆盖飞机的大部分部位。BT16合金的密度比Ti-6Al-4V要略高一些,但显著低于β合金。

综上所述,第一类Ti-6Al-4V和第三类BT16合金各有优势,设计人员可以根据要求进行选用。第二类β合金制造螺栓已无优势可言,建议不再推荐其制造螺栓用于未来新的设计,但在热油腐蚀等特殊使用条件下可采用TB8合金,而且β合金可根据设计要求用于制造铆钉。

3、结论

(1)采用BT16钛合金制造冷变形强化紧固件的工作量和成本最低,该合金紧固件可在160℃以下无限期使用。如采用固溶时效状态的BT16钛合金紧固件,长期工作温度可达350℃。

(2)采用热镦和真空固溶时效处理制造的Ti-6Al-4V紧固件的密度最低,强度和疲劳性能最好,可在400℃以下长期使用。

(3)采用G合金制造的螺栓综合水平要比BT16和Ti-6Al-4V紧固件低,但可用其冷镦铆钉并在需要的场合使用。

本文选自网络,如发现本站有涉嫌抄袭侵权/违法违规的内容, 请致电中扬金属,一经查实,本站将立刻删除。

相关链接