钌(Ru)位于元素周期表中Ⅷ族和第五周期,为铂族金属,与锇元素性质最为相似。1840 年,俄国人克劳斯在处理矿渣时,偶然发现了贵金属钌,这是钌的首次发现,是贵金属元素中被发现最晚的元素[1]。钌在铂族金属中性质比较特殊,其颜色为纯白色,硬而脆,不易机械加工,粉末状颜色为灰色或灰黑色由其粉末颗粒大小决定,熔点为 2310℃,沸点为 3900℃,密度为 12.30 g/cm3,具有很强的催化性能,以及非常高的稳定性,与王水、氢氟酸均不反应[2-4]。由于钌所具有的特殊性质,其主要应用于催化、合金、电镀、荧光材料合成、电子行业等方面,钌产品有催化剂、电接触材料、焊料、电极材料以及溅射靶材等[5-6]。随着近年来电子工业的蓬勃发展,对一些新兴材料的研究和需求也越来越多,从目前来看溅射用钌靶越来越大,将成为钌的主要用途之一。

钌靶是以磁控溅射的方法在磁盘上溅射一层薄膜,这层薄膜在磁记录结构中有着非常重要的作用,在半导体工业中也广泛应用,主要用作溅射金属化薄膜,作为半导体电路里的扩散阻挡层,且钌靶在溅射成膜中的作用其他材料无法替代[7-8]。当前钌靶的生产主要集中在日本、美国、德国,钌靶质量高但价格昂贵。而国内起步比较晚,昆明贵金属研究所一直从事于贵金属的研发和生产,在钌靶的开发和研究上有一定的进展,但仍处于探索阶段,对于高性能靶材的生产还存在缺陷。据统计,目前国内电子行业对高质量钌靶的需求是全世界最多的国家,而国内生产钌靶的数量和质量,远远不能满足国内的需求,所以对钌靶性能和生产的研究已经迫在眉睫,高性能的钌靶需求对我国钌靶材的发展提供了机遇和挑战[9-11]。

影响钌靶溅射性能的主要因素是纯度、致密度以及晶粒大小等,所以对制备的钌粉性能要求比较苛刻,比如纯度(99.999%)、杂质的控制及含量、钌粉末形貌、粉末的粒度大小和分散性质等[12-14]。本文分析和介绍国内外制备钌靶用钌粉的性能。

1、传统钌粉制备方法

钌粉的制备是对钌产品后续加工非常重要的一步。传统钌粉制备有方法是将钌的原材料溶于浓碱溶液中,并加入强氧化剂加热,强碱性溶液中钌被氧化,生产气态的四氧化钌。通过蒸馏的手段,用盐酸吸收四氧化钌,生成氯钌酸,再加入过量的氯化铵,生成氯钌酸铵。过滤烘干得到氯钌酸铵,再对氯钌酸铵煅烧,氢还原,生成钌粉。对钌粉进行机械破碎,最终得到钌粉。其中碱溶氧化蒸馏,并用盐酸吸收的化学方程式如下:

Ru+8NaOH+4Cl2=RuO4+8NaCl+4H2O (1)

RuO4+10HCl=H2RuCl6+4H2O+2Cl2↑ (2)

加入氯化铵后生产氯钌酸铵的化学方程式为:

H2RuCl6+2NH4Cl=(NH4)2RuCl6↓+2HCl (3)

煅烧还原的化学方程式为:

3(NH4)2RuCl6=3Ru+6HCl+2NH4Cl+2N2↑ (4)

NH4Cl=NH3↑+HCl↑ (5)

2Ru+nO2↑=2RuOn (6)

RuOn+nH2=Ru+nH2O (n = 1~3) (7)

另一种方法是将含钌的氯钌酸溶液或三氯化钌溶液,加入 10%氢氧化钠溶液,并不断搅拌,使钌水解呈水合氧化物析出。控制最终 pH=7~8,溶液静置一段时间,过滤,烘干,得到二氧化钌粉末。

再经过煅烧还原得到钌粉。其中氯钌酸与碱的反应如下:

H2RuCl6+6NaOH=Ru(OH)4↓+6NaCl+2H2O (8)

溅射成膜中的作用其他材料无法替代[7-8]。当前钌靶的生产主要集中在日本、美国、德国,钌靶质量高但价格昂贵。而国内起步比较晚,昆明贵金属研究所一直从事于贵金属的研发和生产,在钌靶的开发和研究上有一定的进展,但仍处于探索阶段,对于高性能靶材的生产还存在缺陷。据统计,目前国内电子行业对高质量钌靶的需求是全世界最多的国家,而国内生产钌靶的数量和质量,远远不能满足国内的需求,所以对钌靶性能和生产的研究已经迫在眉睫,高性能的钌靶需求对我国钌靶材的发展提供了机遇和挑战[9-11]。

影响钌靶溅射性能的主要因素是纯度、致密度以及晶粒大小等,所以对制备的钌粉性能要求比较苛刻,比如纯度(99.999%)、杂质的控制及含量、钌粉末形貌、粉末的粒度大小和分散性质等[12-14]。本文分析和介绍国内外制备钌靶用钌粉的性能。

1、传统钌粉制备方法

钌粉的制备是对钌产品后续加工非常重要的一步。传统钌粉制备有方法是将钌的原材料溶于浓碱溶液中,并加入强氧化剂加热,强碱性溶液中钌被氧化,生产气态的四氧化钌。通过蒸馏的手段,用盐酸吸收四氧化钌,生成氯钌酸,再加入过量的氯化铵,生成氯钌酸铵。过滤烘干得到氯钌酸铵,再对氯钌酸铵煅烧,氢还原,生成钌粉。对钌粉进行机械破碎,最终得到钌粉。其中碱溶氧化蒸馏,并用盐酸吸收的化学方程式如下:

Ru+8NaOH+4Cl2=RuO4+8NaCl+4H2O (1)

RuO4+10HCl=H2RuCl6+4H2O+2Cl2↑ (2)

加入氯化铵后生产氯钌酸铵的化学方程式为:

H2RuCl6+2NH4Cl=(NH4)2RuCl6↓+2HCl (3)

煅烧还原的化学方程式为:

3(NH4)2RuCl6=3Ru+6HCl+2NH4Cl+2N2↑ (4)

NH4Cl=NH3↑+HCl↑ (5)

2Ru+nO2↑=2RuOn (6)

RuOn+nH2=Ru+nH2O (n = 1~3) (7)

另一种方法是将含钌的氯钌酸溶液或三氯化钌溶液,加入 10%氢氧化钠溶液,并不断搅拌,使钌水解呈水合氧化物析出。控制最终 pH=7~8,溶液静置一段时间,过滤,烘干,得到二氧化钌粉末。

再经过煅烧还原得到钌粉。其中氯钌酸与碱的反应如下:

H2RuCl6+6NaOH=Ru(OH)4↓+6NaCl+2H2O (8)

烘干以及煅烧还原反应方程式为:

Ru(OH)4=RuO2+2H2O↑ (9)

RuO2+2H2=Ru+2H2O (10)

第三种方法是将粗钌置于浓碱中,加入强氧化剂并加热,将钌转化为四氧化钌气体。用盐酸吸收,转变为氯钌酸,分离粗钌中含有的微量铂族金属和普通金属。最后采用加压氢还原,可直接制取钌粉末。该过程碱溶和盐酸吸收反应方程式为(1)、(2),

加压氢还原方程式为:

H2RuCl6+2H2=Ru+6HCl (11)

以上为钌粉主要的传统制备方法[15-17],至今仍然主要应用于钌粉的生产过程中,但随着电子行业的快速发展,对钌靶以及高性能钌产品的急切需求,使得高质量钌粉的制备广受关注,国内外许多科研人员对此进行研究,使得钌靶所用钌粉的制备有一定的进展。

2、国外钌靶用钌粉制备方法

目前,国外对于钌靶用钌粉的制备研究较多。特别是美国和日本,由于其电子行业发展迅速,使得对钌靶需求的时间比国内早,促进了相关钌粉制备技术的研究,其中有些因为保密未见报道。本文以国外报道的相关文献,总结国外钌靶用钌粉的制备方法。

美国专利“制备高纯钉溅射靶材的方法”[18]以粗钌(99.9%)为原料,置于 NaOH 溶液中,并通入氯气,生成四氧化钌气体。将溶液加热到 80℃,通入臭氧进一步将残留的钌转化为四氧化钌。用含 10%甲醇(体积比)的盐酸(99.9999%)溶液吸收,将吸收液蒸干,得到含钌的结晶物。将钌结晶物在 300℃煅烧还原,并在氮气条件下于 1500℃烧结,达到的钌的产率为 95%,纯度为 99.995%。该专利中只分析了部分杂质元素的含量:U(<0.1×10-9)、Th( <0.2×10-9)、C(20×10-6)、Fe(0.5×10-6)、O(60×10-6)、Cl(<10×10-6)、

Na(0.1×10-6)、K(0.1×10-6),其它杂质元素未见说明。

日本专利“钌薄膜溅射靶材的形成”[19]将粗钌碱溶,并通入氯气饱和溶液,加热生成气体四氧化钌,用盐酸吸收,反复吸收 3 次,将吸收液蒸干,得到RuOCl3。在 700℃下煅烧 20 h,得到二氧化钌,再将二氧化钌在氢气中 900℃,保温 10 h 还原,最终得到 99.999%的钌粉。其中 K、Ca、Na、Mg 总含量小于 5×10-6,Fe、Ni、Co 总含量小于 1×10-6,U、Th总含量小于5×10-9,其余杂质元素含量未作说明。

美国专利“制备高纯钌的方法及其过程”[20]公开了一种高纯钌粉的制备方法,该高纯钌粉可用于钌靶的生产。将粗钌放置于流化床中,并通入臭氧,粗钌被臭氧氧化,生产四氧化钌气体。四氧化钌与未反应的气体一起送入收集罐中,在收集罐中四氧化钌被进一步热分解,生成二氧化钌沉淀。再将二氧化钌沉淀粉末煅烧还原,最终得到高纯钌粉,其

纯度至少为 99.99%。该专利提供的杂质元素含量为(×10-6):Ni 0.3、Cu 0.1、Cr 0.6、Fe 2.0、Al 0.3、Mg 0.1、Ca 0.2、Si 10。日本专利“制备高纯铱或高纯钌的方法”[21]以纯度为 99.9%的钌粉为原料,通过电子束熔炼法,将纯度为 99.9%的钌粉转化为纯度 99.999%的钌粉,单位体积具体工艺。该钌粉末适合钌靶的制备,杂质元素含量(×10-6)为:Ni <0.01、Cu 0.01、Cr <0.01、Fe 0.01、Al 0.01、Mg <0.01、Ca <0.01、Na 0.01、K <0.01。

美国专利“高纯钌的制备方法”[22]将含有粗钌的次氯酸溶液中通入臭氧,用盐酸吸收挥发出来的四氧化钌。蒸发干燥,得到 RuOCl3,在氢气中煅烧还原,得到纯度至少为 99.995%的钌粉。分析了 K、Ca、Na、Mg、Al、Fe、Cu、Cr、Co、Ni、U、Th、Os、Rh、Ir、Pt、Pd、Mo、Si、C 和气态成分 O、N、H、Cl 共 24 种杂质元素,放射性金属单含量小于 10×10-9,碱金属和过渡金属单含量小于 1×10-6,C 和气体杂质元素总小于 500×10-6,且高温热压的溅射钌靶的电阻率小于 6 µΩ·cm。

Hisano 等[23]使用电化学方法,以纯度为 99.9%的钌粉为原料,通过电化学法,可以将钌粉纯度提高到 99.99%。该工艺如下:将粗钌置于电极的阳极,用隔膜固定钌粉,硝酸为电解液,石墨电极为阴极,电流大小为 20 A,电解时间为 20 h,电解完后将隔膜固定的钌粉取出,洗涤烘干,得到纯度为 99.99%的钌粉。该工艺效果优异,工艺控制容易。

永井燈文等[24-25]从含钌的溶液中高效的制备高品质的钌粉,此钌粉的氯含量为 100×10-6 或以下,粒径 95%~99 %小于 180 µm。工艺为:将含钌的溶液进行前处理,得到盐酸酸性钌溶液。加入氯化铵,使钌溶液中的钌以(NH4)3RuCl6 沉淀出来。过滤并烘干,将烘干的(NH4)3RuCl6 沉淀,在惰性气体或含氢气的还原气体中于 500~800℃煅烧。对煅烧后的产物进行机械破碎,得到含(NH4)3RuCl6 的钌粉末。最后在氢气或者还原气氛条件下,在 800~1000℃煅烧还原,最终得到钌粉。该钌粉的制备过程复杂,机械破碎易引进杂质,也没有说明产品纯度。本文笔者推测,(NH4)3RuCl6 的水溶性很大,钌的转化率可能较低低,对该方法所得钌粉制作钌靶持怀疑态度。

3、国内钌靶用钌粉制备方法

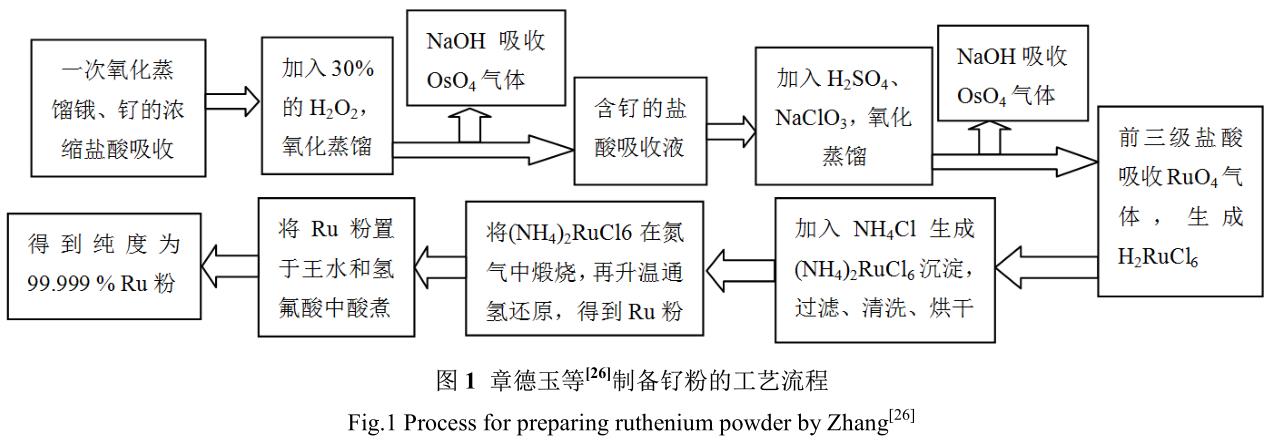

国内电子行业发展较晚,但最近十几年国内电子行业发展迅速,使得对相关材料需求量增多,特别是高性能靶材,钌靶就在其中。对目前电子市场的蓬勃发展和钌靶的大量需求,以及国内钌靶生产的几乎空白,促使国内的一些研究院所和一些高校对钌靶的制备开始研究,特别是针对钌靶用钌粉的研究。经过近十年的研究,国内一些研究院所和部分高校取得了一定的成果。章德玉等[26]制备的钌粉纯度达到 99.999%以上,该钌粉符合制备溅射钌靶材的要求,图 1 为该工艺流程。

该工艺采用超重力旋转填料床为氧化蒸馏设备,以一次氧化蒸馏锇、钌的浓缩盐酸吸收液为原料。第一段先加入 30%的 H2O2,使原溶液的锇转化为气态四氧化锇,并用 NaOH 溶液吸收,这一步为一段蒸馏除锇。第二段向除掉锇的原溶液中加入 9mol/L H2SO4 和 35% NaClO3 溶液,生成 RuO4 和OsO4 气体,用四级吸收液来吸收氧化的气体。前三

级为盐酸吸收液吸收 RuO4 气体,第四级为 NaOH吸收液吸收 OsO4 气体,经过吸收液吸收得到氯钌酸溶液。再重复一次二段氧化蒸馏过程后,加入少量 H2O2使溶液中少量的 Ru(III)全部转化为 Ru(IV),加入饱和 NH4Cl 溶液,使氯钌酸转化为氯钌酸铵,过滤烘干,得到高纯的氯钌酸铵。将氯钌酸铵煅烧还原,在氮气条件下于 500~800℃保温 3~4 h、800~1000℃通氢还原 2 h,得到海绵钌。用 HCl+HNO3+HF 组成的混合酸煮洗海绵钌,最后在氮气下烘干,得到钌粉。杂质元素含量(×10-6)为:K 0.05、Ca 0.75、

Na 0.63、Mg 0.50、Al 0.24、Fe 0.58、Cu 0.21、Cr 0.18、Co 0.27、Ni 0.24、U 0.0013、Th 0.0064、Os 0.70、Rh 0.35、Ir 0.14、Pt 0.27、Pd 0.06、Mo 0.09、Si 0.65、

C <20,气态成分 O <50、N<10、H<10、C<10。钌粉的纯度达到 99.9993%,符合钌靶材用高纯钌粉的要求。该工艺采用多段蒸馏除杂,效果显著,并且用酸煮的方式进一步提高了钌粉的纯度,且钌粉纯度达到 99.999%符合钌靶材用钌粉的要求,但该工艺流程相对复杂,难于控制操作过程中新杂质的引入,且该文章没有提及到钌粉的粒径。

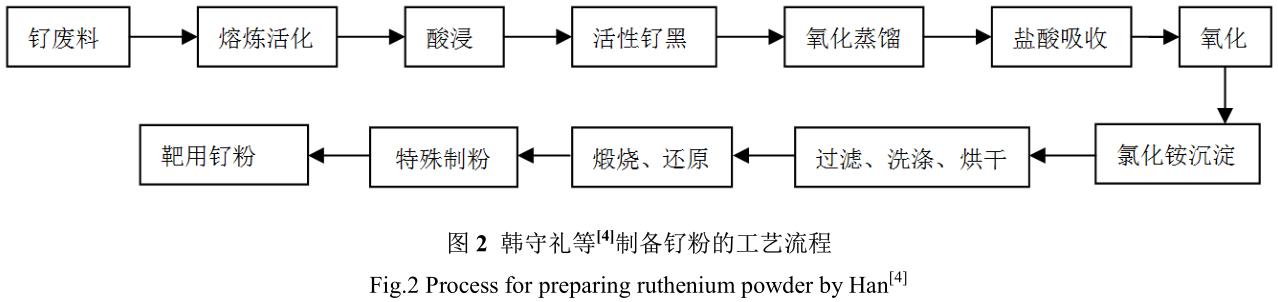

韩守礼等[4]用含钌的废旧硬盘来回收钌,并制备靶材用的钌粉,其工艺流程如图 2 所示。

该工艺以含钌硬盘为原料,多次火法熔炼活化,再用盐酸溶解。因为钌不溶于盐酸,故只能得到活性钌黑。在强氧化剂条件下,将钌黑转化为 RuO4气体,并用盐酸吸收,加入少量的 H2O2 使溶液中少量的 Ru(III)全部转化为 Ru(IV)。再加入氯化铵,生成氯钌酸铵沉淀,过滤、洗涤、烘干,经煅烧、还原,得到较粗的钌粉。最后用特殊的制粉设备,可使钌粉的粒度达到靶用钌粉要求的同时不引入新的杂质。杂质元素含量(×10-6)为:Al<1、Fe 5、Cu 2、Ni<1、Rh<1、Ir <1、Pt 5、Pd 3、Pb 2、Si 1、Ag<1、Au<1、C 20,气态成分 O 640、N 20,Mg、Mo、Cr、Co、Os 未检出。由元素分析可知该方法制备的钌粉的纯度最高为 99.99%,且没有给出 K、Na、Ca、U、Th 等重要元素的含量的分析。用该方法制备的钌粉是否符合钌靶材用钌粉的要求存疑。

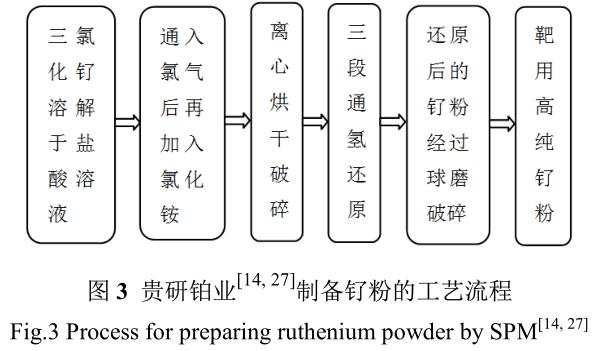

贵研铂业股份有限公司进行了钌靶的生产,且生产出靶材用钌粉[14, 27]。主要工艺流程为:将固体三氯化钌溶盐酸溶液中,加热并通入氯气。将溶液中低价态的钌转化为高价态的钌,再加入氯化铵,生成氯钌酸铵沉淀。沉淀经离心机脱水,烘干、机械破碎,得到氯钌酸铵粉末。再经过 3 段温度煅烧、氢还原,得到钌粉。最后经过高能球磨将得到的钌 粉细化,最终得到制备钌靶用高纯钌粉。其工艺流程如图 3 所示。该报道中没有提到杂质元素的含量,也没有给出钌粉具体参数。因钌的性质硬而且脆,不易球磨,球磨过程可能引入杂质,所得钌粉是否满足钌靶生产存疑。

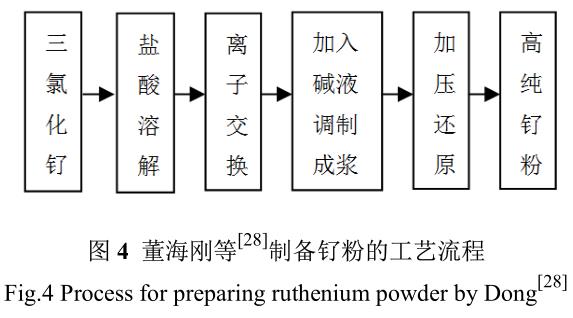

昆明贵金属研究所董海刚等[28]在“一种用三氯化钌制备靶材用钌粉的方法”专利中,以三氯化钌为原料制备出靶用的高纯钌粉。其具体步骤为:将固体的三氯化钌溶解于盐酸溶液,得到氯钌酸溶液;将氯钌酸溶液经过离子交换树脂除去溶液中的阳离子,得到净化的氯钌酸溶液;再向溶液中加入碱溶液,得到氢氧化钌沉淀;继续加入去离子水使溶液 浆化,调整 pH;再将其放入高压釜中加热,通氢还原,过滤、洗涤、烘干,最终得到高纯钌粉。图 4为其工艺流程,该发明最终所得钌粉的杂质含量低(小于 100×10-6,回收率在 99%以上。所得钌粉为球形,粒径 2~5 µm。该工艺操作简单,且回收率高,粒度分布均匀,但未提供纯度及杂质元素含量分析结果。该粉末能否用在钌靶制备中需要进一步验证。

昆明贵金属研究所易伟等[29]在“一种高纯球形钌粉的制备方法”的专利中,以粗钌为原料,将化学提纯、雾化造粒以及微波煅烧相结合,制备出高纯球形微米级钌粉,纯度大于 99.995%,粒径分布为10~20 µm,平均粒径(D50)为 12 µm。具体工艺为:1) 采用蒸馏结合化学沉淀法,将粗钌溶解于饱和的碱液中。加热到一定温度后,通入氯气,将钌溶液 中钌转化为气体四氧化钌,用浓盐酸溶液吸收,再向吸收液中加入饱和氯化铵(优级纯)溶液,生成氯钌酸铵沉淀,过滤、烘干,得到高纯氯钌酸铵。2) 雾化造粒。将所得高纯氯钌酸铵溶解于水中,配成悬浊液,通过雾化干燥设备,制备微米级球形的氯钌酸铵前驱体粉末。3) 微波煅烧还原。将前驱体粉末置于微波炉中,在氮气气氛中快速升温至 400~ 600℃保温 2 h,再通入氢气,快速升温至 800~1200℃,保温 2 h,冷却至室温,可得到微米级钌粉。

该工艺操作简单,节约能源,且操作过程中无杂质引入,所得到的钌粉为微米级,球形,分散性好,粒径分布均匀,纯度高(99.995%以上)。但尚需进一步完善后才能投入实际生产。

4、结语

本文分析了国内外钌靶材用钌粉的制备方法。

对比表明,日本、美国、德国等发达国家,在钌靶用钌粉的生产方法、工艺和测试方法上都建立了完整的研发体系。由于技术保密的原因,国外相关的研究报道和技术资料非常缺少。而国内相关的研究起步较晚,可借鉴的资料较少,所制备的钌靶材用钌粉与国外差距很大,质量普遍低,不能满足生产磁记录钌靶材的要求。

国内所制备钌靶用钌粉的不足在:纯度不够,除杂难度大;粉末粒径分布不均匀,颗粒粒径不易控制;粉末易团聚;形貌控制和致密度等。所生产的钌粉往往只能满足上述指标中的一部分,不能全部满足,所以解决以上不足是发展高性能钌相关材料的必经之路。

当前阶段电子行业的快速发展,促使对新材料以及高性能材料的需求越来越迫切。未来电子材料的需求只增不减,发展新材料以及高性能材料来提高我国的科技实力和国际竞争力迫在眉睫。钌系靶材作为高密度磁记录电子硬盘中不可或缺的材料,其用量正在逐年增加。我国由于所制备的钌粉不能满足高性能钌靶材的需求,导致我国钌靶以及高性能钌粉市场几乎被国外占据。目前国内仅有贵研铂业股份有限公司和北京有色院能够生产钌系靶材,但随着电子材料要求的进一步提高,产品性能需要不断提高。通过技术创新提高钌粉质量,才能确保钌系靶材性能,保持技术竞争力。

参考文献:

[1]冀心若. 铂族金属分析[M]. 北京: 中国工业出版社,1965: 1-13.

JI X R. Analysis of platinum group metals[M]. Beijing:China Industry Press, 1965: 1-13.

[2]陈松, 谢明, 管伟明, 等. 高纯钌粉制备技术的研究和进展[J]. 贵金属, 2015, 29(7): 123.

CHEN S, XIE M, GUAN W M, et al. Research and development of preparation technology of high purity ruthenium powder[J]. Precious metals, 2015, 29(7): 123.

[3]SAMATA H, MISHIRO A, SAWADA S, et al. Crystal growth and properties of new ruthenium oxides[J]. Journal of physics & chemistry of solids, 1998, 59(9): 1445-1452.

[4]韩守礼, 贺小塘, 吴喜龙, 等. 用钌废料制备三氯化钌及靶材用钌粉的工艺[J]. 贵金属, 2011, 32(1): 68-71.

HAN S L, HE X T, WU X L, et al. Process for preparing three ruthenium chloride and ruthenium powder for target by using ruthenium waste[J]. Precious metals, 2011, 32(1):68-71.

[5]吴松, 熊晓东, 王胜国. 钌催化剂在有机合成中的应用[J]. 稀有金属, 2007, 31(2): 237-244.

WU S, XIONG X D, WANG S G. Application of ruthenium catalyst in organic synthesis[J]. Rare metals,2007, 31(2): 237-244.

[6]李红梅, 贺小塘, 吴喜龙, 等. 沉淀条件对钌粉粒度和形貌的影响[J]. 贵金属, 2016, 37(1): 6-10.

LI H M, HE X T, WU X L, et al. Effect of precipitation conditions on particle size and morphology of ruthenium powder[J]. Precious metals, 2016, 37(1): 6-10.

[7]张宏亮, 李继亮, 李代颖. 贵金属钌粉制备技术及应用研究进展[J]. 船电技术, 2012, 32(8): 54-56.

ZHANG H L, LI J L, LI D Y. Research progress in preparation and application of noble metal ruthenium powder[J]. Marine electric & electronic engineering, 2012, 32(8): 54-56.

[8]DAS A, RACINE M G. Ruthenium alloy magnetic media and sputter targets: EP1818917[P]. 2007-08-15.

[9]TYLUS P. Fabrication of ruthenium and ruthenium alloy sputtering targets with low oxygen content: WO/2007/062089[J]. 2007-05-31.

[10] HARA N, YARITA S, HAGIWARA K, et al. Sputtering target material: US6875324[P]. 2005-04-05.

[11] ACKER R, GANGULY A, WILLSON M T. Process for the refurbishing of a sputtering target: US7871563[P].2011-01-18.

[12] 罗俊锋, 丁照崇, 董亭义, 等. 钌金属溅射靶材烧结工艺研究[J]. 粉末冶金工业, 2012, 22(1): 28-31.

LUO J F, DING Z C, DONG T Y, et al. Study on sintering process of ruthenium metal sputtering target[J]. Powder metallurgy industry, 2012, 22(1): 28-31.

[13] 田民波, 李正操. 薄膜技术与薄膜材料[M]. 北京: 清华大学出版社, 2011.

TIAN M B, LI Z C. Thin film technology and material[M]. Beijing: Tsinghua University Press, 2011.

[14] 谭志龙, 管伟明, 张昆华, 等. 一种高纯 Ru 溅射靶及制备方法: CN102605332 A[P]. 2012-07-25

TAN Z L, GUAN W M, ZHANG K H, et al. High purity Ru sputtering target and preparation method thereof[P].CN: 102605332A[P]. 2012-07-25.

[15] 余建民. 贵金属分离与精炼工艺学[M]. 北京: 化学工业出版社, 2006.

YU J M. Separation and refining of precious metals[M].Beijing: Chemical Industry Press, 2006.

[16] 陈景. 铂族金属冶金化学[M]. 北京: 科学出版社,2008.

CHEN J. Metallurgy of platinum group metalsM]. Beijing:Science Press, 2008.

[17] 贵研铂业股份有限公司, 有色金属技术经济研究院.制备钌靶用钌粉: YS/T 1068-2015[S]. 北京: 中国标准出版社, 2015.

Platinum industry Limited by Share Ltd, Research Institute of nonferrous metals. Preparation of ruthenium powder for ruthenium target: YS/T 1068-2015[S]. Beijing: China Standard Press, 2015

[18] SHINDO Y, SUZUKI T. Method for preparinghigh-purity ruthenium sputtering target and high-purity ruthenium sputtering target: US6284013B1[P]. 2001-09-04.

[19] MORI A, UCHIYAMA N. Sputtering target for forming ruthenium thin film: JP8199350A[P]. 1996-07-15.

[20] PHILLIPS J E, SPAULDING L D. Method for purifying ruthenium and related processes: US6458183[P].2002-10-01.

[21] MORI A. Production of high-purity iridium or ruthenium sputtering target: JP9041131A[P]. 1997-10-05.

[22] SHINDO Y, SUZUKI T. Process for producing high-purity ruthenium: US6036741 A[P]. 2000-03-14.

[23] SHINDO Y, HISANO A. High-purity Ru powder,sputtering target obtained by sintering the same, thin film obtained by sputtering the target and process for

producing high-purity Ru powder: US7578965[P].2009-08-25.

[24] 永井灯文, 织田博. Method for preparing ruthenium powder: CN1911572A[P]. 2007-09-13.

[25] 章德玉, 雷新有, 张建斌. 靶用钌粉的制备[J]. 过程工程学报, 2015, 15(2): 324-329.

ZHANG D Y, LEI X Y, ZHANG J B. Preparation ofruthenium powder for target[J].The Chinese journal of process engineering, 2015, 15(2): 324-329.

[26] 吴喜龙, 贺小塘, 管伟明, 等. 一种制备靶用钌粉的方法: CN103223493B[P]. 2015-06-17.

WU X L, HE X T, GUAN W M, et al. Method forpreparing ruthenium powder for target: CN103223493B [P]. 2015-06-17.

[27] 董海刚, 赵家春, 李博捷, 等. 一种用三氯化钌制备靶材用钌粉的方法: CN104308185A[P]. 2015-01-28.

DONG H G, ZHAO J C, LI B J, et al. Method for preparing ruthenium powder by using three ruthenium chloride: CN104308185A[P]. 2015-01-28.

[28] 易伟, 沈月, 赵盘巢, 等. 一种高纯球形钌粉的制备方法: CN201510893339.3[P]. 2015-12-08.

YI W, SHEN Y, ZHAO P C, et al. Method for preparing high-purity spherical ruthenium powder: CN 201510893339.3[P]. 2015-12-08.

相关链接